Carta IEDI

Indústria 4.0: A Política Industrial da Alemanha para o Futuro

O IEDI tem se dedicado nos últimos meses a sistematizar e analisar as principais medidas que os países de peso na economia mundial vêm adotando para tornar realidade a indústria do futuro. O desenvolvimento e a difusão de novas tecnologias e de novos processos produtivos têm ocupado um papel central na política industrial desses países.

O tema é urgente e da maior relevância para o Brasil porque as transformações serão profundas e rápidas e, como veremos, outros países já estão muito à nossa frente, o que impõe desafios importantes à nossa competitividade internacional. Agora em que a indústria brasileira começa a se recuperar, é preciso olhar para frente, de forma estratégia, para garantirmos ao país uma posição de destaque no sistema produtivo mundial.

Esta Carta IEDI inaugura esta série de trabalhos a partir dos pontos centrais do projeto alemão para a Indústria 4.0, reunidos em documentos oficiais, como o “Industrie 4.0: Smart manufacturing for the future”, publicado em 2014 pela Agência Alemã de Investimento e Comércio (GTAI, na sigla em alemão), bem como em outros estudos.

A Indústria 4.0 é uma iniciativa estratégica, lançada em 2011, pelo governo alemão em parceira com as universidades e a indústria, com o objetivo de tonar o país um pioneiro na produção e utilização de tecnologia de informação industrial, que promete revolucionar a produção industrial. Dessa forma, procura-se garantir o avanço ou ao menos a preservação da competitividade industrial alemã.

Manter a posição da Alemanha como líder mundial em indústrias e exportações de alta tecnologia continua a ser uma prioridade importante para os alemães. O governo federal apoia e promove a produção industrial avançada, por meio dos seus diferentes ministérios, órgãos e agências, que trabalham em parceria e estreita colaboração com o setor privado (empresas e associações). Há incentivos também às parceiras e à cooperação entre ciência (universidades e institutos de pesquisa) e indústria.

Desde o anúncio da Indústria 4.0, um amplo pacote de políticas, de atividades complementares e programas de financiamento foram introduzidos para tornar a Alemanha líder de mercado e provedor mundial de sistemas ciber-físicos em 2020. Ao mesmo tempo, representantes de inúmeros setores industriais, incluindo construção automotiva, tecnologia de automação, fabricação de máquinas e plantas industriais se comprometeram em gastar mais de 2,5 bilhões de euro em seis áreas de pesquisa ao longo de dez anos.

A posição de liderança internacional da Alemanha em sistemas integrados, em soluções de segurança e em software empresarial, aliada a uma invejável reputação de engenharia em questões relacionadas a soluções de sistemas, tecnologias semânticas e know-how de sistemas integrados, tornou possível que o país assumisse um papel pioneiro no desenvolvimento de sistemas ciber-físicos (CPS), que fornecem a base para a criação da Internet das Coisas, a qual combinada com a Internet dos Dados e dos Serviços torna possível a Indústria 4.0.

São essas "tecnologias habilitadoras", que tornam as múltiplas aplicações e processos inovadores uma realidade à medida que as fronteiras entre os mundos real e virtual desaparecem. Composto por máquinas inteligentes, sistemas logísticos e instalações de produção, o sistema de produção CPS permite integração baseada em tecnologia de informação e comunicação para a produção industrial, verticalmente integrada e em rede.

A despeito do significativo potencial econômico associado à Indústria 4.0 em termos de aumento de produtividade e eficiência, mesmo em um país como a Alemanha alguns desafios ainda precisam ser superados.

As pequenas e médias empresas alemãs, por exemplo, ainda estão reticentes em aderir ao projeto 4.0. As grandes empresas estão substancialmente mais avançadas na integração de suas instalações de produção em sistemas de TI de nível superior do que as empresas de médio porte e as últimas são muito mais avançadas que as pequenas empresas.

Desafios adicionais advêm do fato de que ainda não está claro o que aumento da digitalização da Indústria 4.0 significará para as pessoas e para a sociedade em geral e quais serão seus os impactos no mercado de trabalho. De um lado, atividades de rotina estão sendo crescentemente digitalizadas e automatizadas, enquanto novos campos de ocupação deverão surgir. De outro lado, poderá ocorrer um grande crescimento de "trabalhadores de cliques" e "trabalhadores de nuvem", mal remunerados e com menor proteção social, criando dificuldades ao ritmo de expansão dos mercados consumidores.

Maiores detalhes são apresentados a seguir.

Indústria 4.0 ou Quarta Revolução Industrial

O presente trabalho procura apresentar os pontos centrais do projeto alemão para a Indústria 4.0. Para isso, recorreu ao documento “Industrie 4.0: Smart manufacturing for the future”, publicado em 2014 pela Agência Alemã de Investimento e Comércio (GTAI, na sigla em alemão), que traz o ponto de vista tanto do governo alemão como das principais empresas industriais participantes da iniciativa.

Além deste documento-base dois outros estudos foram analisados pelo IEDI. O primeiro trata-se de um artigo do professor Daniel Burh da Universidade Eberhard Karls, de Tübingen, intitulado “Social Innovation Policy for Industry 4.0” e publicado em 2015. Nele, o autor defende que a Indústria 4.0 trata-se não apenas de uma inovação tecnológica, mas também social, dadas as novas competências requeridas e transformações da esfera do trabalho.

Já o segundo artigo, intitulado “The Challenges of Industry 4.0 for Small and Medium-sized Enterprises”, de autoria do pesquisador Christian Schröder, do Institut für Mittelstandsforschung, publicado em 2016, analisa a difusão da Indústria 4.0, apontando os obstáculos e desafios para pequenas e médias empresas alemãs, que compõem boa parte do sistema industrial alemão.

Indústria 4.0 é uma iniciativa estratégica, lançada pelo governo alemão em parceira com a academia e a indústria, para o país assumir um papel pioneiro na produção e utilização de tecnologia de informação industrial, que promete revolucionar a produção industrial, e assim manter sua competitividade industrial. De forma simplificada, Indústria 4.0 é também sinônimo da quarta revolução industrial, viabilizada pela evolução tecnológica de sistemas integrados para os sistemas ciber-físicos (CPS, na sigla em inglês), que permite a crescente digitalização dos processos da indústria de transformação.

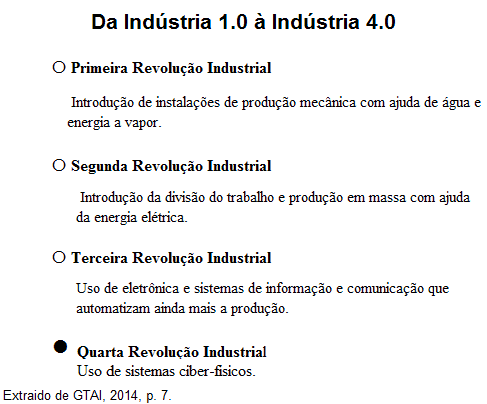

De acordo com o GTAI, o mundo atual foi moldado por três importantes revoluções tecnológicas. A primeira revolução industrial iniciada na Grã Bretanha no final do século XVIII e concluída em meados do século XIX representou uma mudança radical de uma economia agrária para uma economia definida pela introdução de métodos de produção mecânica. O segundo período de transformação radical, no limiar do século XX, foi marcado pelo nascimento da fábrica e pelo advento da produção industrial de produtos em massa acessíveis para consumo. No final dos anos 1960, o uso de eletrônicos e de tecnologia de informação no processo industrial abriu a porta para uma nova era de produção automatizada.

Hoje o mundo estaria à beira de uma quarta revolução industrial, que promete unir o mundo da produção com as redes de conectividade em uma “internet das coisas, dos dados e dos serviços”, tornando possível uma produção manufatureira, descentralizada, autônoma, e em tempo real. A Indústria Inteligente ou Indústria 4.0 representaria, portanto, uma mudança de paradigma de uma produção centralizada para uma produção descentralizada, na qual a comunicação semântica de máquina para máquina revolucionaria as fábricas. O maquinário de produção industrial não mais simplesmente processa os produtos. Esses últimos com memória digitada integrada se comunicam com as máquinas e guiam os fluxos de trabalho flexível nas fábricas inteligentes, de modo que a produção, mesmo em pequeno volume, seja realizada do modo mais eficiente e rentável possível. Ao conectar tecnologias de sistemas integrados de produção e processos de produção inteligentes, a Indústria 4.0 abre o caminho para uma nova era tecnológica, a qual irá transformar radicalmente a indústria, as cadeias de produção de valor e os modelos de negócios.

Na visão do governo e dos empresários industriais alemães, a Alemanha reúne as condições necessárias para liderar essa quarta revolução industrial, em razão do papel contínuo da indústria de transformação alemã como uma das mais competitivas e inovadoras do mundo e da liderança tecnológica do país em pesquisa e desenvolvimento de sistemas integrados na produção industrial.

De acordo com o GTAI, a posição de liderança internacional da Alemanha em sistemas integrados, em soluções de segurança e em software empresarial, aliada a uma invejável reputação de engenharia em questões relacionadas a soluções de sistemas, tecnologias semânticas e know-how de sistemas integrados, tornou possível que o país assumisse um papel pioneiro no desenvolvimento de sistema ciber-físico (CPS). Essas tecnologias, que permitem combinar o virtual e o físico para criar um mundo verdadeiramente em rede, no qual os objetos inteligentes se comunicam e interagem uns com os outros, representam o próximo passo evolutivo dos sistemas integrados existentes.

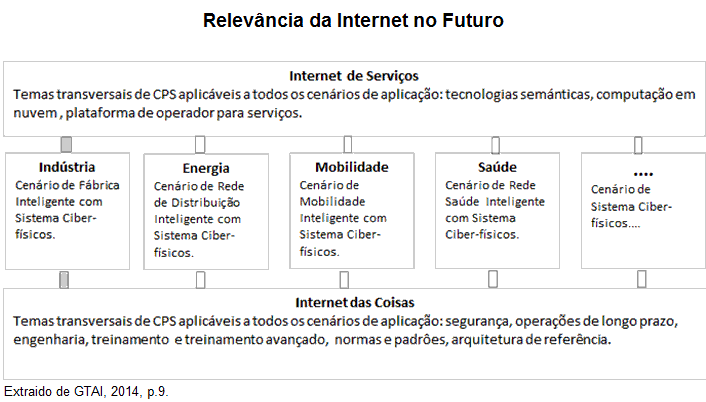

Os sistemas ciber-físicos fornecem a base para a criação da Internet das Coisas, a qual combinada com a Internet dos Dados e dos Serviços torna possível a Indústria 4.0. São essas "tecnologias habilitadoras" que tornam as múltiplas aplicações e processos inovadores uma realidade à medida que as fronteiras entre os mundos real e virtual desaparecem. Composto por máquinas inteligentes, sistemas logísticos e instalações de produção, o sistema de produção CPS permite integração baseada em tecnologia de informação e comunicação para a produção industrial, verticalmente integrada e em rede.

Os sistemas ciber-físicos representam igualmente uma quebra de paradigma dos modelos existentes de negócios e de mercado, já que as novas aplicações revolucionárias, prestadores de serviços e cadeias de valor tornam-se possíveis. Os setores industriais, incluindo a indústria automotiva, a economia de energia e, pelo menos, a tecnologia de produção, por exemplo, serão transformados por esses novos modelos de cadeia de valor.

As megatendências mundiais de globalização, urbanização, mudança demográfica e a transformação energética são as forças transformadoras que geram o impulso tecnológico para identificar soluções para um mundo em transformação. Porém, o documento do GTAI ressalta que no futuro, os sistemas ciber-físicos contribuirão para a segurança, eficiência, conforto e saúde da humanidade de modos não imagináveis anteriormente. Ao fazê-lo, eles desempenharão uma parte central no enfrentamento dos desafios fundamentais que representam as mudanças demográficas, a escassez de recursos naturais, a mobilidade sustentável e a mudança energética.

Do ponto de vista tecnológico, a CPS forma o núcleo da Indústria 4.0. A tecnologia básica do CPS compreende os chamados sistemas integrados. Os sistemas integrados como componente-chave do CPS são basicamente minicomputadores, os quais são capazes de medir estados físicos, como temperatura ou pressão, por meio de sensores. Um processador processa essas informações e calcula as medidas apropriadas de acordo com um programa predefinido. Tal medida poderia, por exemplo, desencadear ações físicas dos chamados "atuadores", se uma temperatura ambiental predefinida for atingida. Esta vinculação de componentes de hardware e software destina-se a governar, regular ou monitorar um sistema previamente definido.

Nos últimos anos, foi possível miniaturizar os sistemas integrados e colocá-los em um chip. O seu desempenho melhorou drasticamente à medida que os custos de produção caíram. A inovação mais significativa, no entanto, é que sistemas integrados equipados com um endereço IP e interfaces de comunicação modernas, integradas na internet, tornaram-se parte de CPS. O CPS funciona de forma sem fio e pode ser construído em praticamente qualquer objeto. Muitas vezes, o CPS obtém seu poder operacional do próprio ambiente, como vibrações leves ou suaves que são convertidas em energia. A tecnologia CPS pode ser incorporada em matérias primas e em produtos intermediários ou finais, que agora são "inteligentes", no sentido de que, por exemplo, eles sabem onde e em que estado estão sendo concluídos. O produto intermediário ou CPS integrado possui informações sobre a máquina na qual será processada na sequência, desde que a máquina possa se comunicar sem fio. Os processos de produção reais agora podem ser mapeados virtualmente. Como resultado, a produção pode ser descentralizada em tempo real e não - como já foi o caso - organizada centralmente.

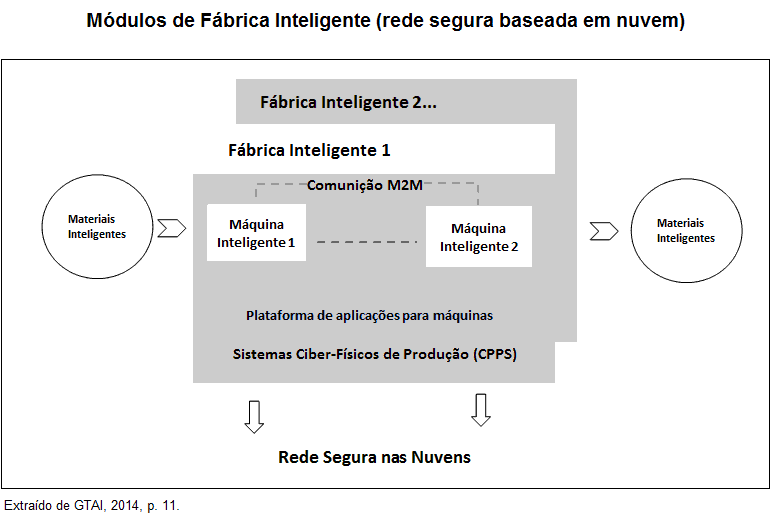

A fusão dos mundos virtual e físico mediante os sistemas ciber-físicos e a resultante combinação dos processos técnicos e processos empresariais estão liderando o caminho para nova era industrial melhor definida pelo conceito de fábricas inteligentes no projeto Indústria 4.0. Com a digitalização de todos os elementos, que vão desde instalações de produção e produtos industriais até produtos do dia a dia, dotados com recursos integrados de armazenamento e comunicação, sensores de rádio e sistemas de software inteligentes, as fronteiras entre os mundos real e virtual estão desaparecendo para criar uma Internet das coisas.

As partes da produção podem, portanto, comunicar-se não apenas umas com as outras e com as fábricas, mas também - através de interfaces homem-máquina - os humanos podem intervir diretamente neste processo de comunicação. Os processos podem ser visualizados, por exemplo, sob a forma de uma apresentação gráfica de dados de produção. As novas redes máquina-máquina são capazes de se aperfeiçoar automaticamente e, em interação com as pessoas, resolvem os próprios problemas. Isto é o que se entende por “fábrica inteligente”.

Os altos níveis de automação são a norma na fábrica inteligente: isso é possível graças a uma rede flexível de sistema de produção baseado em sistema ciber-físico que, em larga medida, supervisiona automaticamente os processos de produção. O sistema de produção flexível capaz de responder em condições de quase tempo real permite que os processos internos de produção sejam radicalmente aperfeiçoados. As vantagens da produção não se limitam apenas às condições de produção pontuais, mas também podem ser otimizadas de acordo com uma rede mundial de unidades de produção adaptáveis e auto-organizadas, pertencentes a mais de um operador, que pode ser acessada por meio de computação nas nuvens.

Embora ainda não seja uma realidade, espera-se que no futuro próximo, objetos inteligentes, equipados com atuadores e sensores, com códigos QR e chips RFID, se guiarão pela “fábrica inteligente” e, mesmo, ao longo de toda a cadeia de valor, desde o desenvolvimento de produtos até o serviço. A produção se tornará mais flexível e mais rápida, dado que todas as informações relevantes estarão disponíveis para todos os seres humanos e máquinas envolvidas em tempo real. Uma mesma instalação fabril poderá atender as necessidades de produção em massa ou demandas de produção isoladas ou personalizadas. Paralelamente, ocorrerão ganhos de eficiência e melhorias de produtividade, porque os recursos serão usados de forma muito mais eficiente e sustentável.

A operação da fábrica de acordo com o princípio da Indústria 4.0 requer trabalhadores com produção relevante e conhecimento de tecnologias de informação. Para o futuro, é importante criar cursos certificados de formação para levar a interdisciplinaridade a um nível novo e altamente inovador. Por meio do aprendizado just-in-time e do treinamento just-in-time, os trabalhadores podem ser equipados para lidar com atividades de trabalho pontuais ad hoc a curto prazo e a modificar o conteúdo do trabalho, tornando-se assim qualificado para resolver problemas assim que lidam com eles.

Isto representa uma revolução da produção tanto em termos de inovação como de economia de tempo e custo e a criação de um modelo de geração de valor de produção "de baixo para cima", cuja capacidade de operar em rede cria novas e mais oportunidades de mercado. A produção da fábrica inteligente traz consigo inúmeras vantagens em relação à fabricação e produção convencionais. Isso inclui:

• Processo de produção otimizado CPS: unidades de fábrica inteligentes aptas a determinar e identificar seus campos de atividade, opções de configuração e condições de produção bem como comunicar de forma independente e sem fio com outras unidades.

• Fabricação de produtos de consumo individual aperfeiçoado mediante a compilação inteligente do sistema de produção ideal, que tem em conta as propriedades do produto, custos, logística, segurança, confiabilidade, tempo e considerações de sustentabilidade.

• Produção eficiente em recursos.

• Ajuste personalizado à mão-de obra humana para que a máquina se adapte ao ciclo de trabalho humano.

Esses novos desenvolvimentos trazem não só inúmeras oportunidades, mas também muitos riscos e desafios para as empresas e para sociedade. Alguns deles são a crescente delimitação do trabalho e as questões não resolvidas de privacidade, proteção e segurança dos dados. Além disso, certas ocupações podem ser suprimidas devido à automação, ao mesmo tempo em que irão se multiplicar os requisitos de qualificação e as novas tarefas surgirão.

Políticas, Programas e Projetos

A produção manufatureira avançada tem sido uma força da economia alemã. Manter a posição da Alemanha como líder mundial em indústrias e exportações de alta tecnologia continua a ser uma prioridade importante para o governo alemão. O governo federal apoia e promove a produção industrial avançada, por meio dos seus diferentes ministérios, órgãos e agências, que trabalham em parceria e cooperação com o setor privado. Incentiva também as parceiras e a cooperação entre ciência (universidades e institutos de pesquisa) e indústria.

De acordo com o GATAI, um amplo pacote de políticas, de atividades complementares e programas de financiamento foram introduzidos para tornar a Alemanha líder de mercado e provedor mundial de sistemas ciber-físicos em 2020. Ao mesmo tempo, representantes de inúmeros setores industriais, incluindo construção automotiva, tecnologia de automação, fabricação de máquinas e plantas industriais se comprometeram em gastar mais de 2,5 bilhões de euro em seis áreas de pesquisa ao longo de dez anos.

Lançada em agosto de 2006, a Estratégia Alta Tecnologia representou o primeiro conceito nacional a reunir os atores-chave em inovação e em tecnologia em torno do objetivo comum de avançar as novas tecnologias. A iniciativa combinou recursos de todos os ministérios governamentais, alocando anualmente bilhões de euro para o desenvolvimento de tecnologias de ponta. Os projetos de P & D também puderam contar com um apoio financeiro generoso sob a forma de bolsas.

Os objetivos estabelecidos na Estratégia Alta Tecnologia de 2006 foram reafirmados e ampliados no marco da nova iniciativa lançada em julho de 2010: a Estratégia Alta Tecnologia 2020 (HTS 2020, na sigla em inglês). Apoiado nos êxitos iniciais do programa anterior, essa iniciativa pretende criar mercados líderes, intensificar ainda mais as parceiras entre ciência e indústria e melhorar continuamente as condições para inovação no país. O objetivo primordial da HTS 2020 é tornar a Alemanha o principal fornecedor de soluções de base científica e tecnológica nas seguintes áreas ou domínios: Clima/energia; Saúde/nutrição; Mobilidade; Segurança e Comunicação.

Em março de 2012, o governo alemão adotou o Plano de Ação da Estratégia Alta Tecnologia 2020. O Plano identifica 10 Projetos para o Futuro, incluindo o projeto Indústria 4.0, os quais são considerados essenciais para enfrentar e concretizar os objetivos atuais da política de inovações como o foco nas atividades de pesquisa e inovação. Nesses projetos-chave, objetivos de inovações específicos serão perseguidos em horizonte temporal de 10 a 15 anos.

Identificado como uma medida importante na consolidação da liderança tecnológica da Alemanha no setor de engenharia mecânica, o projeto Indústria 4.0 recebeu, no âmbito do Plano de Ação, um financiamento da ordem de 200 milhões de euros. O governo da coalizão que tomou posse em 2013 anunciou intenção de impulsionar a digitalização da indústria tradicional, com expansão para a área de "Serviços inteligentes", bem como o fortalecimento de projetos e atividades no setor de "TI Verde".

Como parte do projeto nacional Indústria 4.0, A Alemanha pretende assumir, até 2020, a posição de liderança na provisão de sistemas ciber-físicos. Em marcante contraste com outras nações industrializadas, a Alemanha manteve uma força de trabalho industrial estável ao mesmo tempo em que integrou novos desenvolvimentos em produtos e em processos industriais em estágios precoces. Na visão do governo alemão, o sistema integrado superior da Alemanha e o know-how no sistema ciber-físico representam uma grande oportunidade para a indústria alemã ajudar a moldar a quarta revolução industrial.

Em nome do Ministério Federal de Educação e Pesquisa (BMBF), a Academia Nacional Alemã de Ciência e Engenharia (acatech) liderou o Programa CPS, cujo objetivo é permitir a Alemanha moldar essa revolução tecnológica como líder de mercado e fornecer em concorrência com outros players industriais e tecnológicos. O Programa CPS identificou quatro principais campos de aplicações da tecnologia CPS até 2015: Energia (sistemas ciber-físico para redes inteligentes de oferta de eletricidade); Mobilidade (sistemas ciber-físico para as redes de mobilidade); Saúde (sistemas ciber-físico para telemedicina e diagnósticos remotos) e, obviamente para a Indústria de Transformação (sistemas ciber-físico para indústria e produção automatizada).

O programa ICT 2020 - Pesquisa para Inovação do BMBF promove a pesquisa inovadora em tecnologia de informação e comunicação (ICT), incluindo os sistemas de tecnologia de informação para Indústria 4.0. Esse programa se insere no arcabouço da Estratégia Alta Tecnologia 2020 e na estratégia de ICT do governo federal denominada Alemanha Digital 2015. O foco particular do programa está concentrado nas áreas de sistemas complexos (sistemas integrados), novos métodos de produção e processos industriais bem como em Internet das Coisas e Internet dos Serviços.

As atividades de pesquisa conduzidas nas áreas de sistemas de tecnologia de informação para sistemas ciber-fisico, Internet das Coisas, Internet de Serviços e Indústria 4.0 são elegíveis para obtenção de financiamento. O financiamento para pesquisa em sistemas de software e processamento de conhecimento é dividido em três categorias específicas: sistemas integrados, realidade simulada para aplicações de rede e infraestrutura, realidade virtual/ aumentada; Interação homem-máquina com linguagem e tecnologia de mídia. Essas três categorias de pesquisa são complementadas por tecnologias transversais de engenharia de software, segurança e confiabilidade devido aos seus focos específicos em prioridades estratégias de sistemas integrados intensivos em software, aplicações de rede e infraestrutura bem como realidade aumentada/virtual. Os projetos de pesquisa apresentados devem ser orientados aos negócios e devem incluir cooperação seja com universidades ou institutos de pesquisas não vinculados a universidades.

Iniciativa do Ministério de Economia e Energia (BMWi), o programa de tecnologia Autonomia para Indústria 4.0 contribui para a execução dos objetivos estabelecidos na Estratégia de Alta Tecnologia 2020. As áreas prioritárias desse programa incluem o desenvolvimento das próximas etapas evolutivas para máquinas, robôs de serviço e outros sistemas capazes de lidar, de forma autônoma, com tarefas complexas, já que a transição de mecanismos de controle baseados em ICT para componentes e sistemas de atuação autônoma inaugura uma nova era que se caracteriza por eficiência, rentabilidade, e aumento de qualidade em infraestruturas de produção novas e flexíveis. Esse programa disponibilizou 40 milhões de euro para empresas e instituições de pesquisa que favorecem o avanço da interação inteligente entre as ICT e a produção industrial nos campos de sistema de produção e logística de produção orientados ao futuro; produtos premium orientados para o futuro (incluindo robôs de serviço); e serviços eletrônicos intensivos em conhecimento orientados para o futuro.

Um consórcio de atores da ciência e da indústria, liderados pela empresa Wittenstein AG, iniciou em 2012, o projeto CyProS, cujo objetivo é pesquisar e desenvolver um espectro representativo de módulos de sistemas ciber-físicos para produção (CPPS) e sistema logístico para uso industrial. Juntamente com a arquitetura de referência subjacente, igualmente desenvolvida no decorrer do projeto de três anos, esses módulos do sistema permitirão à indústria de transformação alemã realizar um aumento significativo de produtividade e de flexibilidade, que também permitirá Alemanha se tornar o principal usuário e provedor líder de tais sistemas.

O projeto CyProS se desenvolve em três etapas de metas distintas:

• Desenvolvimento da arquitetura de referência e do espectro representativo dos módulos dos sistemas ciber-físico para produção e sistemas logísticos

• Provisão de práticas universais, instrumentos de suporte e plataformas para a introdução dos sistemas de produção ciber-físicos.

• Base metodológica e técnica para a operação comercial dos sistemas de produção ciber-físicos e sua introdução no ambiente real de produção de uma fábrica-vitrine.

De acordo com o GTIAI, isso permitirá controlar a complexidade da concorrência crescente, mas também aumentará de modo sustentável e significativo a produtividade e flexibilidade das empresas industriais mediante o desenvolvimento e introdução de sistemas de produção ciber-físicos (CPPS). As tecnologias CPPS resultantes permitirão que a Alemanha aumente sua competitividade como um local de produção internacional, em razão da maior produtividade e flexibilidade, ao mesmo tempo em que permitirão que os CPPS sejam introduzidos no mercado como produtos comercializáveis, estabelecendo assim o país como um provedor líder de CPPS.

Lançado em junho de 2011 e financiado pelo BMBF, o projeto RES-COM aborda a conservação automatizada de recursos através de sistemas de sensores e atuadores altamente integrados e interconectados em um contexto da Indústria 4.0. Já se estão realizados protótipos de cenários para eficiência de recursos ativados pelo contexto. O RES-COM adota um tipo completamente novo de tecnologia básica baseada em agentes ativos de memória de produtos digitais e serviços de software com sensores e atuadores incorporados. O projeto é supervisionado pelo Centro Alemão de Pesquisa em Inteligência Artificial (DFKI) em parceria com empresas como SAP, Siemens, IS Predict e 7X4 Pharma, entre outras.

Principais Atores na Iniciativa Alemã da Indústria 4.0

Um número importante de instituições e atores das áreas de pesquisa e de negócios está trabalhando em estreita colaboração para viabilizar a visão Indústria 4.0 da Alemanha. O GTAI destaca, entre outros:

Aliança de Pesquisa Indústria-Ciência. Organizado pelo BMBF em 2006, a Aliança de Pesquisa Indústria-Ciência é um grupo consultivo que reúne dezenove representantes da academia e do setor industrial alemão para acompanhar a Estratégia de Alta Tecnologia das iniciativas interministeriais de política de inovação. Em janeiro de 2011, quando o projeto Indústria 4.0 foi anunciado como um Projeto de Futuro pelo governo federal alemão, a Aliança de Pesquisa Indústria-Ciência em parceria com Academia Nacional Alemã de Ciência e Engenharia (acatech), estabeleceu o grupo de trabalho Indústria 4.0. Presidido conjuntamente por um representante do setor industrial e pelo presidente da acatech, esse grupo de trabalho apresentou as recomendações para a execução da iniciativa estratégica Indústria 4.0 no relatório final divulgado em abril de 2013, que estão sendo executadas pelos participantes.

Acatech. A acatech é uma organização autônoma sem fins lucrativos que representa o interesse da comunidade científica e tecnológica alemã no país e no exterior. A acatech apoia os formuladores de política e a sociedade, fornecendo avaliações técnicas qualificadas e recomendações com vistas ao futuro. Além disso, a acatech promove a transferência de conhecimento entre a ciência e a indústria, bem como atua na promoção de crescimento sustentável mediante inovação. Em 2010, a acatech iniciou o projeto de pesquisa sobre os sistemas ciber-físicos, o núcleo técnico da iniciativa Indústria 4.0. As recomendações iniciais para a execução do projeto foram formuladas entre janeiro e outubro de 2012.

DFKI. O Centro Alemão de Inteligência Artificial (DFKI), fundado em 1988, opera em modelo de parceria público e privado, sem fins lucrativos. As atividades do DFKI são financiadas com recursos dos ministérios federais de Educação e Pesquisa (BMBF) e de Economia e Energia (BMWi), pelos estados da federação, pela Fundação Alemã de Pesquisa (DFG), por agências da União Europeia bem como com recursos privados na cooperação com grupos industriais. No campo de inovação comercial de tecnologia de software utilizando inteligência artificial, o DFKI é o principal centro de pesquisa na Alemanha.

Além de ter trabalhado na elaboração do conceito inicial da Indústria 4.0, como integrante do grupo consultivo Aliança de Pesquisa Indústria-Ciência, o DFKI ocupa uma importante posição no projeto de pesquisa Indústria 4.0. Há vários anos, o DFKI opera em conjunto com os principais fabricantes de plantas industriais, o laboratório vivo “Fábrica Inteligente”. Esse laboratório, que serve de referência para a arquitetura da Indústria 4.0, executa operações e testes para as mais recentes tecnologias em engenharia de processo e peças em condições industriais.

O DFKI também trabalha em outros dois projetos, financiados pelo BMBF, com objetivo de tornar a Alemanha um dos líderes pioneiros no campo da Internet das Coisas. Um dos projetos é o já mencionado RES-COM. que investiga a conservação automatizada de recursos mediantes sistemas de sensores e atuadores altamente integrados e conectados. O segundo projeto, o "SmartF-IT" está pesquisando os sistemas ciber-físicos de IT para dominar a complexidade de uma nova geração de fábricas multi-adaptativas, que devido ao uso intensivo de avançada rede de sensores e atuadores, permitirá superar as hierarquias tradicionais de produção centralizada em direção a auto-organização descentralizada da produção.

Fraunhofer-Gesellschaft. Fundada em 1949, essa organização de pesquisa, sem fins lucrativos, composta por 66 institutos e unidades independentes de pesquisa, realiza pesquisas aplicadas que impulsionam o desenvolvimento econômico e servem aos benefícios mais amplos da sociedade. Os seus serviços são solicitados por clientes e parceiros contratuais na indústria, no setor de serviços e na administração pública. A maioria dos seus mais de 22 mil funcionários é formada por engenheiros e cientistas qualificados, que trabalham com um orçamento anual de pesquisa da ordem de 1,9 bilhão de euros.

Com a sua missão claramente definida de pesquisa orientada à aplicação e o seu foco em tecnologias-chave relevantes para o futuro, o Fraunhofer-Gesellschaft desempenha um papel proeminente no processo de inovação alemão e europeu. Por meio de seu trabalho de pesquisa e desenvolvimento, os institutos Fraunhofer ajudam a reforçar a capacidade concorrencial da economia na sua região de atuação, e por toda parte na Alemanha e na Europa, promovendo a inovação, fortalecendo a base tecnológica, melhorando a aceitação de novas tecnologias e ajudando a formar a geração futura, urgentemente necessária, de cientistas e engenheiros.

O Fraunhofer-IAO, um dos institutos membros da organização, ajudou a dar forma ao projeto Indústria 4.0 desde o início de 2011, como parte integrante do grupo consultivo Aliança de Pesquisa Indústria-Ciência. A partir de 2012, tem trabalhado com parceiros da indústria na área de gestão de capacidade altamente flexível e auto-organizada no projeto piloto KapaflexCy, financiado com recursos públicos, que integra a iniciativa Indústria 4.0. O estudo piloto atual Produção para o Futuro – Indústria 4.0 estabelece as bases da Rede de Inovação Produção 4.0, na qual O Fraunhofer-IAO está desenvolvendo novas aplicações e modelos comerciais da Indústria 4.0 com parceiros da indústria e da associação comercial alemã.

It´s OWL. A estratégia de alta tecnologia It´s OWL (Sistema Técnico Inteligente OstWestfalenLippe), escolhida em 2012 pelo BMBF como um dos vencedores da competição de clusters de tecnologia ponta, é uma rede de ciência e tecnologia industrial que tem como objetivo definir parâmetros internacionais na área de sistemas técnicos inteligentes. Esse cluster é especializado em automação industrial, cooperação homem-máquina e sistemas de produção auto-otimizados.

Dentro da rede de tecnologia It´s OWL, 174 empresas (incluindo vários lideres mundiais) e instituições de pesquisa estão conduzindo um trabalho pioneiro nessa área. Sistemas inteligentes de produção e produtos inteligentes para Indústria 4.0 estão sendo desenvolvidos em 45 projetos, que incluem desde automação e solução de acionamento para maquinarias, autômatos, veículos e equipamentos domésticos até plantas industriais de produção em rede. Exemplos incluem processos autocorretores de produção industrial, digitalização do plano de trabalho, intralogística eficiente em energia para armazéns, lavanderia industrial recurso-eficiente e gestão energéticas em redes elétricas inteligentes.

Plataforma Indústria 4.0. A Plataforma Indústria 4.0 é uma iniciativa de três organizações industriais alemãs – Associação Federal de Tecnologia de Informação, Telecomunicação e Novas Mídias (BITKOM), Federação Alemã de Engenharia (VDMA) e Associação dos Fabricantes de Elétrico-Eletrônicos (ZVEI) – para atuar com ponto central de contato para as empresas e representantes dos trabalhadores, políticos e cientistas nos assuntos relacionados à Indústria 4.0. Localizada em Frankfurt, a Plataforma funciona como um portal de informação e como um escritório virtual. Lançada oficialmente em abril de 2013, a Plataforma Indústria 4.0 tem como principal objetivo o desenvolvimento de tecnologias, padrões e modelos organizacionais e de negócios, bem como a disseminação do conhecimento e dos resultados das pesquisas e de suas aplicações práticas.

SmartFactory KL. A inciativa tecnológica SmartFactory KL, localizada no Centro Alemão de Inteligência Artificial (DFKI) in Kaiserlauter, é a primeira fábrica europeia de demonstração independente de fornecedores para a aplicação industrial de tecnologias de informação e comunicação de ponta. O empreendimento tem como propósito apoiar o desenvolvimento, aplicação e propagação de tecnologias de automação inovadoras em diferentes setores, bem como fornecer uma base para o seu uso extensivo na ciência e na indústria.

Fundada em 2005, a iniciativa SmartFactory KL é um exemplo bem-sucedido de parceria público privado, sendo um empreendimento cooperativo entre vendedores e compradores (produtores industriais) de moderna tecnologia de automação e representantes do interesse público. Os projetos comuns vão desde o trabalho fundamental em tecnologias básicas ao desenvolvimento de produtos comercializáveis. Os sócios, os patrocinadores e os promotores criam uma parceira intensa para concretizar a visão de um futuro cenário industrial com meios modernos e inovadores.

A SmartFactory KL trabalha como pioneiro na transferência de tecnologia dos aspectos-chave da Indústria 4.0 em prática. Operando diversas plantas-piloto modulares, ambos, estado das artes e resultados da pesquisa ponta podem ser aplicados e avaliados. Nessas plantas, os aspectos-chave da Indústria 4.0 são demostrados de modo intuitivo e acessível.

A Indústria 4.0 na Visão das Grandes Empresas Alemãs

Várias empresas alemãs já estão desenvolvendo e utilizando as tecnologias da Indústria 4.0. O documento publicado pelo GTAI traz a perspectiva de algumas dessas empresas sobre os impactos esperados da iniciativa, bem como o papel que desempenham no projeto Indústria 4.0.

Bosch – Um dos principais fornecedores mundiais de tecnologia e serviços, o Grupo Bosch gastou, em 2012, cerca de 4,8 bilhões de euros em pesquisa e desenvolvimento (equivalente a 9% de suas vendas globais) e solicitou quase 4.800 patentes em todo o mundo. O Grupo desempenha um duplo papel na trajetória em direção à indústria integrada e em rede (Indústria 4.0). A própria empresa utiliza tecnologias e softwares para operar em rede sua própria base de produção. Além disso, a empresa também desenvolve soluções nesta área. A Bosch Rexroth oferece, por exemplo, inúmeras soluções para o Fábrica 4.0, enquanto a Bosch Packaging Technology já está construindo equipamentos inteligentes para fábricas inteligentes nas indústrias farmacêuticas e alimentares. O desenvolvimento de um pacote de programa de informática (software suite) pela Bosch Software Innovations também aperfeiçoa o processo completo de manutenção de equipamentos.

Na avaliação da Bosch, o advento da Web 3.0, ou seja, a Internet das Coisas e de Serviços, na produção industrial, oferece à Alemanha oportunidades enormes de duas maneiras. Por um lado, as empresas alemãs desenvolverão, venderão e exportarão tecnologias e produtos para a indústria em rede. Por outro lado, o uso dessas tecnologias melhorará a eficiência e, portanto, a competitividade, da indústria alemã.

As empresas alemãs são líderes, apesar da crescente concorrência da Ásia¸ em engenharia e mecânica e de plantas industriais. As empresas alemãs também possuem um know-how considerável e uma força de trabalho competente no campo das tecnologias de informação, sistemas integrados e tecnologia de automação. Segundo a Bosch, o marco de referência para uma execução concentrada da produção em rede foi estabelecido com a criação da Plataforma Indústria 4.0, financiada pelo BITKOM, VDMA e ZEI.

As ideias por detrás do projeto Indústria 4.0 mudarão as cadeias de valor existentes, mesmo além das fronteiras nacionais. Irão surgir cadeias de valor em que empresas e processos de negócios são integrados horizontalmente. Isso significa que os processos de negócios, incluindo sua engenharia, serão consistentemente desenhados em toda a cadeia de valor. Os sistemas de produção serão concebidos em redes, desde o fornecedor até o cliente. Essas redes empresariais altamente dinâmicas oferecem potencial para inovação e novos modelos de negócios. O mesmo se aplica a uma melhor geração e avaliação de dados.

Para o Grupo, a digitalização e a criação de rede ajudam a aperfeiçoar a cadeia de valor: os clientes já não são mais obrigados a escolher um espectro de produtos fixos definido pelo fabricante, mas sim podem combinar individualmente funções e componentes únicos. A gama de variedade se tornará rentável para as empresas. Isto pode, consequentemente, aumentar o tamanho do mercado e o volume de negócios. Ao mesmo tempo, a satisfação do cliente aumenta à medida que os custos operacionais internos se reduzem como resultado do aumento da digitalização da cadeia de valor.

Festo AG – A empresa familiar Festo AG é um dos principais fornecedores internacionais de tecnologia de automação para automação de fábrica e de processos. A empresa estabeleceu-se como líder no setor graças às suas inovações e competências de resolução de problemas na área de sistemas de acionamento pneumático. Atualmente, as empresas fornecem tecnologias de acionamento elétrico e pneumático para automação de fábrica e de processos para mais de 300.000 clientes em 200 setores industriais em todo o mundo.

Juntamente com o parceiro da ciência e da indústria, a Festo está realizando pesquisas sobre a nova solução para a fusão de tecnologias modernas de informação e comunicação com processos clássicos de produção industrial. A tendência para produtos cada vez mais individualizados em quantidades menores e maior variedade exige tecnologias capazes de se adaptar continuamente às mudanças nas condições de produção. O Festo reconhece os componentes inteligentes que se organizam e processam pedidos de sistemas de controle de nível superior como base para o sistema de produção de amanhã. Com esse propósito, está desenvolvendo ativamente tecnologias de engenharia de precisão e microssistema para produzir sistemas globais totalmente em rede, bem como conduzindo pesquisas em soluções que permitam que a força de trabalho humana interaja diretamente com novas tecnologias de máquinas e robôs. Para este fim, a empresa também se preocupa amplamente com a provisão adequada de educação e treinamento para a próxima geração de trabalhadores no novo mundo da produção.

No âmbito da iniciativa Indústria 4.0, a Festo contribuiu para as recomendações efetuadas pelo grupo consultivo Aliança de Pesquisa Indústria-Ciência, com um caso de aplicação: o “Fábrica Resiliente”, cujos sistemas são tolerantes a interrupções. Essas atividades foram posteriormente transferidas para a Plataforma Indústria 4.0, com a qual a empresa também está ativamente envolvida.

Na avaliação da empresa, do ponto de vista europeu, é importante garantir que a produção em países de alta renda, como é o caso da Alemanha, continue a ser competitiva no longo prazo. As atividades da Indústria 4.0 contribuirão para alcançar isso. A perspectiva da fusão da tecnologia de fabricação industrial com TI pode ser executada de forma eficiente na Alemanha, em particular, uma vez que os fundos públicos também estão participando da operação. Esta situação especial permite que a atratividade da Alemanha como local de produção seja significativamente aumentada com a Indústria 4.0. As arquiteturas padrão contínuas e abertas também são claramente mais vantajosas para as pequenas e médias empresas. Por isso, é do interesse das PME pressionar por soluções não proprietárias dentro do contexto da Indústria 4.0.

No que se refere aos impactos no exterior da iniciativa Indústria 4.0, a Festo destaca que as atividades estão sendo seguidas de perto, por exemplo, na Grã-Bretanha e nos Estados Unidos. A rede horizontal em redes de cadeia de valor não se limita a apenas uma empresa ou país. Os conceitos bem sucedidos que são desenvolvidos também serão aceitos internacionalmente. As empresas internacionais poderão se beneficiar tanto das vantagens tecnológicas como das vantagens comerciais derivadas da aplicação do conceito da Indústria 4.0.

SAP AG – Como líder de mercado em software de aplicativos corporativos, a SAP ajuda as empresas de todos os tamanhos e setores industriais a funcionar melhor, capacitando pessoas e organizações para trabalhar de forma mais eficiente e efetivo para se manter à frente da concorrência. Na avaliação da empresa, à medida que os fabricantes enfrentam uma maior pressão de custo e a volatilidade do mercado, os ciclos de vida do produto e os ciclos de teste estão ficando mais curtos. Os produtos estão se tornando mais complexos e personalizados. Os fabricantes consideram que deslocar a produção para países emergentes com baixos custos de mão-de-obra não é mais um caminho para o sucesso, pois precisam equilibrar a personalização com a produção em massa. A produção deve ser cada vez mais local, com utilização de impressora 3D, para atender às rápidas mudanças de demanda. Outros fatores também ganham importância: aproveitamento dos baixos custos de energia, bem como o compartilhamento da localização do P & D e da produção para acelerar o tempo de colocação no mercado.

A SAP participou de vários projetos de pesquisa pública e iniciativas no contexto da Indústria 4.0 e contribuiu para o relatório de recomendação publicado pela acatech. A SAP fornece tecnologias e soluções que ajudam as empresas a adotar as mudanças crescentes na indústria de transformação. A SAP segue uma abordagem holística denominada "Ideia para Desempenho", que permite às empresas desenvolver novos modelos de negócios e um roteiro para os cenários de introdução da Indústria 4.0.

Atualmente, as indústrias manufatureiras empreendem uma mudança nova e profunda à medida que as tendências dos negócios e da tecnologia convergem de uma maneira sem precedentes. Os produtores podem agora adicionar sensores e microchips a ferramentas, veículos, máquinas, edifícios, e até mesmo matérias-primas, para tornar os produtos mais inteligentes. Esses itens inteligentes fornecerão uma riqueza de dados que podem ser usados para entender melhor os produtos e potenciais problemas em torno deles.

Para a SAP, a digitalização contínua de produtos e serviços também está liberando os produtores e seus clientes de locais fixos. No futuro, as peças sobressalentes podem ser produzidas nos locais onde as peças originais falham, economizando custos significativos relacionados ao transporte e ao estoque. À medida que a tecnologia proporciona uma integração vertical mais forte entre o chão de fábrica e as estratégias globais de negócios (bem como uma maior integração horizontal em todo o projeto, planejamento de produção de produtos e prestação de serviços), os produtores são cada vez mais receptivos e eficientes do que antes. Eles também se beneficiam de redes empresariais ágeis e auto-organizadas que permitem a execução local de planos de negócios globais.

Para os países altamente industrializados, como a Alemanha, a Indústria 4.0 é, na avaliação da SAP, uma ótima oportunidade para manter empregos industriais no país e assegurar força inovadora e crescimento em longo prazo. Os produtores alemães são frequentemente líderes mundiais altamente especializados em seus domínios de atividade. Com a Indústria 4.0, eles podem aumentar ainda mais sua vantagem competitiva, tornando-se mais eficientes e receptivos às mudanças de mercado, introduzindo oferta de novos serviços baseados em uma grande quantidade de dados provenientes de produtos e máquinas inteligentes.

Com a Indústria 4.0, a cadeia de fornecimento irá evoluir para uma rede altamente adaptável. Segundo a SAP, as pequenas e médias empresas desempenharão um papel importante nessa rede de valor adicionado. Ao integrar os conceitos e tecnologias da Indústria 4.0, as PMEs poderão fornecer produtos e serviços individualizados e serão altamente adaptáveis às mudanças de demanda. Os sensores flexíveis fornecem os dados da máquina, que são capturados e analisados enquanto o fabricante está produzindo, entregando e montando e operando máquinas. Serviços proativos, por exemplo, são acionados em caso de anomalias nos dados da máquina.

Na avaliação da empresa, a Indústria 4.0 é tema mundial, que engloba os mercados de rápido crescimento como China e Índia, bem como os países industrializados tradicionais como Alemanha, Estados Unidos, Coreia do Sul e Japão. Onde quer que estejam baseadas, as empresas podem usar os cenários da Indústria 4.0 para se preparar para as próximas mudanças e liderar a nova revolução industrial.

Trumpf GmbH – Líder mundial em tecnologia nas áreas de negócio de máquinas-ferramentas, tecnologia laser, eletrônicos e tecnologia médica, a Trumpf é, desde 2011, membro do grupo de trabalho Indústria 4.0, iniciado pelo governo, e já forneceu uma contribuição decisiva para a definição da "fábrica inteligente". Além disso, a Trumpf também participa ativamente no conselho diretor e na gerência da Plataforma Indústria 4.0, criada pelas associações industriais VDMA, BITKOM e ZVEI. Além de atuar em projetos como o CyProsS, no qual 20 parceiros estão realizando pesquisas sobre a implementação de sistemas ciber-físicos de produção, a Trumpf também está trabalhando para criar soluções para processos de produção mais produtivos e eficientes.

Para a Trumpf, a Indústria 4.0 é um sistema de redes no qual nenhum estrangulamento de capacidade ou excesso recursos disponíveis passará despercebido. Esses sistemas são transparentes, podem reagir às variações de forma flexível e permitir que os humanos intervenham como tomadores de decisão inteligentes de acordo com a situação. Esses sistemas permitirão fabricar produtos individuais de forma eficiente e rápida, normalmente associadas à produção em massa. O projeto Indústria 4.0 cria as condições para a introdução de tais redes de produção na Alemanha.

A produção em rede prevista no projeto Indústria 4.0 permite que todo o processo de produção seja transparente e facilmente influenciado. As pequenas e médias empresas, em particular, devem estar aptas para reagir rapidamente às mudanças, por exemplo, pedidos de clientes no curto prazo. O projeto Indústria 4.0 fornece a essas empresas a flexibilidade que lhes permite permanecer internacionalmente competitivas.

No que se refere aos impactos da Indústria 4.0 no exterior, a empresa considera que a "Global Facility" é um dos cinco elementos da Fábrica Inteligente. O sistema de produção já opera, frequentemente, em rede internacional, com a Indústria 4.0 essa rede continuará a aumentar. Além disso, as novas oportunidades tecnológicas estão não apenas disponíveis na Alemanha. As vantagens que a Internet das Coisas, por exemplo, traz para a produção não passam despercebidas em outros países. Os diferentes elementos da Indústria 4.0, portanto, também afetarão sua produção.

Assim como é o caso das empresas alemãs, as empresas internacionais poderão moldar de forma mais eficiente sua própria produção de acordo com os princípios da Indústria 4.0. Para isso, eles podem recorrer aos serviços dos fabricantes alemães de máquinas que há muito se ocuparam das oportunidades viabilizadas pela criação de rede. A Trumpf fornece aos seus clientes, tanto domésticos como internacionais, tecnologia de ponta. A empresa já implantou os primeiros elementos da indústria 4.0 em suas máquinas-ferramentas e lasers por anos.

Wittenstein AG – O Grupo Wittenstein, que atua em oito campos de negócio inovadores: servo redutores, sistemas servo de acionamento, tecnologia de medicina, servo unidades em miniatura, inovadora tecnologia de engrenagens, sistema de atuadores rotativos e lineares, nanotecnologia, bem como componentes eletrônicos e de software para a tecnologia de acionamento, se destaca em inovação, precisão e excelência no mundo das tecnologias de acionamento mecatrônico, tanto no âmbito nacional como internacional.

Juntamente com parceiros da ciência e da indústria, a Wittenstein estabeleceu o caminho para transformar a sua própria produção apta à Indústria 4.0. Sua fábrica-modelo de inovação e instalações de produção “Produção Urbana para o Futuro”, estabelecida em Fellbach, perto de Stuttgard, reúne desenvolvimento, venda e produção de diferentes unidades de mecatrônicas da empresa em um único local.

O presidente da Wittenstein considera que a Indústria 4.0 provavelmente só se tornará uma realidade na próxima década. No entanto, as empresas que desejam se beneficiar internacionalmente da nova onda de tecnologia devem estabelecer as bases adequadas desde hoje. Novas respostas são necessárias no mundo da produção para dominar os desafios do futuro. Como uma das forças motrizes da Indústria 4.0, a Wittenstein está buscando, juntamente com seus parceiros, as respostas inteligentes para atender aos futuros requisitos de produção. Isso também tem algo a ver com a responsabilidade corporativa em termos de sociedade e meio ambiente.

Como localização de alto desempenho, a Alemanha está bem equipada para enfrentar os desafios globais. A indústria alemã deveria marcar o ritmo da quarta fase da revolução industrial, desse modo os desenvolvimentos efetuados na Indústria 4.0 também ajudariam a garantir a posição da Alemanha. Importante e necessário para o sucesso da iniciativa 4.0 é a integração da ciência e da indústria, e essa tem sido a principal vantagem das empresas alemãs de engenharia mecânica desde tempos imemoriais. As empresas alemãs têm uma ótima oportunidade para desempenhar um papel pioneiro, ajudando a moldar novos padrões em toda a cadeia de valor.

Na opinião do Dr. Manfred Wittenstein, as PMEs na Alemanha estão habituadas a incluir e integrar novas competências. A estrutura de inúmeras pequenas empresas, muitas vezes de gestão familiar, no setor de máquinas e equipamentos fornece as condições ideais para o domínio rápido e inteligente do caminho para a fusão da internet e da tecnologia de produção. A indústria alemã de engenharia mecânica pode ser pioneira tanto na produção como na tecnologia da Indústria 4.0

O projeto Indústria 4.0 produzirá uma nova geração de tecnologia de automação e sistemas de produção. O objetivo das empresas alemãs é tornar-se o principal fornecedor no mercado futuro de tais sistemas. Para as empresas estrangeiras, existe a oportunidade de beneficiar-se das conquistas tecnológicas da Indústria 4.0, assim como o know-how de integração e aplicação de provedores alemães de sistema altamente produtivo nestes mercados.

O Potencial Econômico da Indústria 4.0

Na Alemanha, o discurso atual dominante enfatiza as seguintes oportunidades da Indústria 4.0:

• Processos industriais em rede e em tempo real torna a produção mais barata, sustentável e eficiente.

• A rede digital permite a participação direta das demandas dos clientes e a personalização rentável de produtos e serviços.

• O mundo do trabalho poderia se tornar mais humano.

• Além de tudo disso, a Indústria 4.0 poderia fornecer um enorme potencial para novos produtos, serviços e soluções que poderiam enriquecer a vida cotidiana das pessoas.

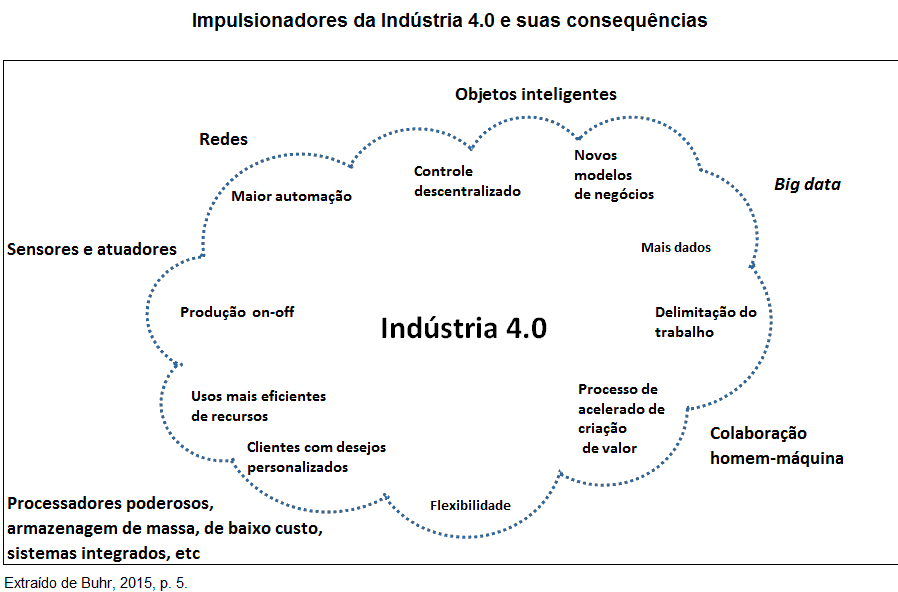

Porém, as percepções de como a Indústria 4.0 deve afetar empresas e setores, economias e sociedades são bastante variadas e os cenários de desenvolvimentos futuros são bastante ambiciosos, pois "qualquer coisa que possa ser digitalizada será digitalizada". Essa expectativa positiva se expressa nas previsões de investimentos privados correspondentes. Igualmente, serão necessários grandes investimentos em obras públicas, como a banda larga, de necessidade urgente na Alemanha.

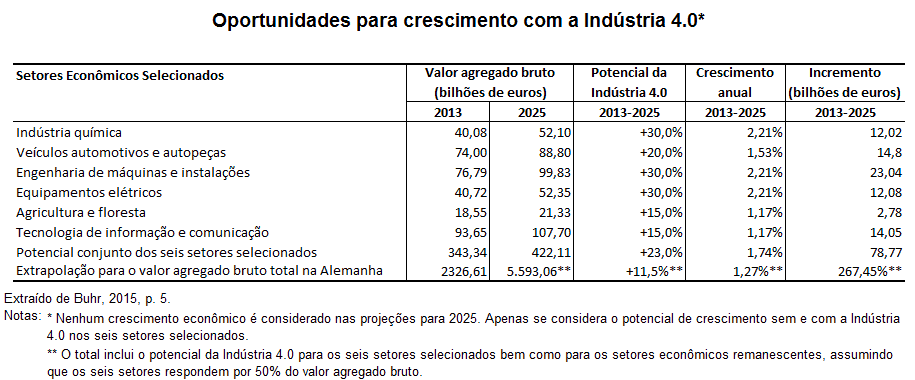

De maneira geral, o potencial econômico da Indústria 4.0 é considerado positivamente. As estimativas indicam ganhos de produtividade de cerca de 78 bilhões de euros em seis setores ao longo de quase dez anos. Os setores de tecnologia de informação e telecomunicação (ICT) serão, obviamente, os primeiros a ver os benefícios da Indústria 4.0. Criadores e provedores de soluções de software para análise de Big Data, introdução de redes e digitalização podem esperar aumento nos pedidos. Muitas outras indústrias, no entanto, serão provavelmente bastante afetadas pelos desenvolvimentos da Indústria 4.0 muito em breve, tais como: engenharia de máquinas e instalações, fabricantes de equipamentos elétricos, indústria química, fabricantes de automóveis e seus fornecedores, mas também a indústria de logística e a agricultura.

As oportunidades para alguns podem ser armadilhas para os outros. Líderes industriais tradicionais podem rapidamente se encontrar no papel de meros fornecedores, que são completamente intercambiáveis, se não puderem fornecer aos consumidores "serviços inteligentes" personalizados. Os processos de inovação aberta, a integração de clientes (finais) no processo de design e produção, juntamente com grandes análises de dados direcionados, permitem uma variedade de novos modelos de negócios e, portanto, colocam as pressões testadas no tempo.

Este é, segundo o professor Daniel Burh da Universidade Eberhard Karls, também o caso na Alemanha, particularmente nos setores responsáveis pelo sucesso da "economia de mercado coordenada", isto é, engenharia de máquinas e instalações e indústria automotiva. Uma grande proporção do volume de negócios para essas indústrias é obtida através de vendas de peças sobressalentes, atualizações e serviços mediante uma rede densa de parceiros de vendas, serviços e atendimento ao cliente. A Indústria 4.0, no entanto, utiliza software inteligente com análise de dados adequada à interface existente entre o fabricante e o cliente, o que permitirá a entrada de novos concorrentes ao mercado: os fornecedores oferecerão serviços de fabricação, manutenção preventiva e fornecimento rápido de peças sobressalentes.

Porém, como destaca o Dr. Christian Schröder, pesquisador do Institut für Mittelstandsforschung, a avaliação dos efeitos esperados da Indústria 4.0 é difícil por vários motivos. Não só a Indústria 4.0 não está definida de forma uniforme e, portanto, não é clara, mas também não se trata de uma única inovação tecnológica, mas sim uma combinação de várias tecnologias que só podem desencadear todo o seu potencial em conjunto. Algumas dessas tecnologias estão em um estado avançado de desenvolvimento, mas ainda será necessário algum tempo antes de estarem prontos para o mercado. Os vários níveis de maturidade tecnológica tornam difícil prever a velocidade com que as novas aplicações tecnológicas entrarão em uso comercial e, portanto, quando e em que medida os efeitos de rede positivos serão colhidos. Os efeitos de rede surgem da criação de rede além da empresa e aumentam com cada parceiro de rede adicional.

Ainda que o potencial macroeconômico seja bastante difícil de quantificar, certamente pode-se assumir, segundo Schröder, que as aplicações baseadas na internet irão transformar a produção industrial no médio e longo prazo. A instalação generalizada de plantas de produção em rede nas PMES da indústria de transformação será de extrema importância para a competitividade futura da economia alemã.

Na visão desse autor, um potencial econômico considerável é atribuído à tecnologia CPS na indústria. Esse potencial é realizado por meio do networking (baseado na internet) de todos os elementos do processo de criação de valor em tempo real, habilitado pela tecnologia CPS. De mão com a adoção de CPS vai a expectativa de maiores aumentos de produtividade porque, desta forma, os estoques podem ser reduzidos, o planejamento de pessoal melhorado, a logística otimizada e a complexidade e os custos de manutenção diminuídos. Além disso, pode-se esperar um aumento na qualidade do produto, ao lado de opções de fabricação mais flexíveis. Os especialistas até preveem que a flexibilização máxima será alcançada com o tamanho de lote um; isso significa que um produto personalizado pode ser fabricado para clientes ao mesmo preço de produto serial hoje me dia, proporcionando um impulso considerável à satisfação do cliente. E porque o faturamento está de acordo com eficiência de uso real, as perdas devido à subutilização da própria infraestrutura de TI da empresa são evitados. Por último, mas não menos importante, a localização não é um obstáculo para o uso de tais serviços.

O uso da CPS poderia, no futuro, também apoiar o processo de criação de valor além da empresa. As empresas, nesse caso, se conectariam com redes de criação de valor. Através de plataformas virtuais na nuvem, as empresas podem acessar a produção de acordo com as necessidades, a fim de coordenar os estágios de produção em tempo real. Também neste contexto, é possível imaginar serviços adicionais. Por exemplo, a capacidade livre da máquina pode ser oferecida para aluguel por empresas com estrangulamentos de capacidade.

De acordo com Schröder, a Alemanha está em posição de se beneficiar enormemente do potencial da Indústria 4.0. Por exemplo, não só a participação da indústria na economia alemã é relativamente alta, mas o país também é líder mundial em engenharia de máquinas e máquinas, bem como tecnologia de automação. Desta forma, o potencial do país tanto como usuário como do provedor é alto.

Segundo ele, os desenvolvimentos atuais indicam que o maior impulso para a disseminação da Indústria 4.0 virá de grandes empresas. Eles têm os recursos para mudar para a produção em rede e os benefícios econômicos para eles já são altos no estágio atual de desenvolvimento. Porém, como a utilidade da Indústria 4.0 aumenta com a inclusão de novos parceiros na rede, as grandes empresas encorajarão seus fornecedores, principalmente as PME, a adaptar sua tecnologia de produção passo a passo para tornar sua própria produção cada vez mais conectada em rede.

Na avaliação de Schröder, usar plenamente o potencial do CPS requer a adoção adicional de tecnologias complementares de TI. Assim, as aplicações de software são necessárias para estruturar e avaliar as grandes quantidades de dados geradas pela CPS para governar, regular ou monitorar processos orientados a destino. Apenas um enorme aumento no desempenho do processador de hardware e da memória, bem como conexões de internet rápidas podem tornar isso possível em tempo real. Isso também possibilita os modelos de negócios a jusante. Por exemplo, o CPS incorporado permite que um fabricante de turbinas forneça aos clientes manutenção remota e, no final do ciclo de vida do produto, reciclagem como serviços adicionais.

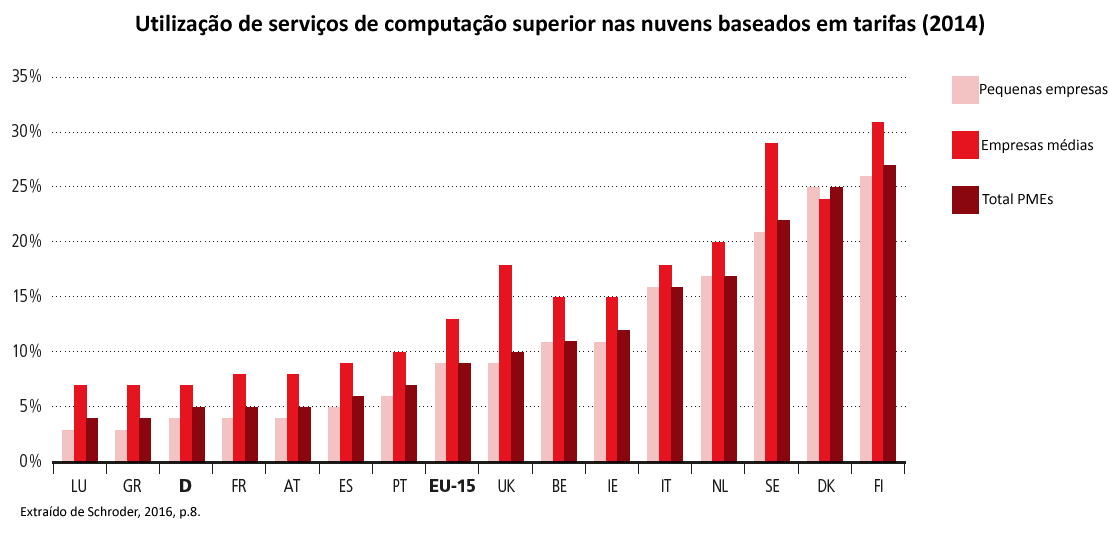

Os sofisticados hardware e software necessários para lidar com grandes fluxos de dados em tempo real não teriam que ser mantidos pelas próprias empresas. Graças às conexões rápidas de internet, elas também podem utilizar os serviços de provedores da nuvem. Os provedores de serviços de computação em nuvem disponibilizam a infraestrutura de TI para seus clientes on-line. Os custos de capital das empresas são reduzidos, pois não precisam de seu próprio servidor ou software.

As PMEs e a Indústria 4.0

De acordo com o pesquisador Christian Schröder, do Institut für Mittelstandsforschung, em seu artigo intitulado “The Challenges of Industry 4.0 for Small and Medium-sized Enterprises”, publicado em 2016, existe uma relação significativa entre o tamanho da empresa e a adesão à Indústria 4.0. As grandes empresas são substancialmente mais avançadas na integração de suas instalações de produção em sistemas de TI de nível superior do que as empresas de médio porte e as últimas são muito mais avançadas que as pequenas empresas.

Segundo ele, pesquisas mostram que na indústria de transformação, que representa a maior parte da produção industrial alemã, apenas 10% das empresas atualmente estão operando intensivamente com a Indústria 4.0. No setor de engenharia de máquinas e instalações, como fornecedores de Indústria 4.0, a proporção é o dobro. Atualmente, 5,6% das empresas de engenharia de máquinas e instalações estão em um estado avançada de adaptação, pouco menos de 18% estão envolvidos com conceitos da Indústria 4.0 e adotando as primeiras medidas para introduzi-la. Um quinto das empresas de engenharia de máquinas e máquinas, bem como um quarto das empresas da indústria de transformação como um todo aponta que Indústria 4.0 é desconhecida ou sem importância para elas.

Resultados comparáveis são obtidos, segundo ele, quando se avalia em que medida os processos e tecnologias individuais da Indústria 4.0 já estão em uso. De acordo com Schröder, tanto as grandes empresas como as PMEs alemãs deixam a desejar quando se trata de usar serviços inteligentes, tais como a avaliação de dados importantes que se acumulam no processo de produção ou por meio de processos de produção em rede. Dado que as PMEs estão relativamente bem posicionadas em relação à vinculação de máquinas e sistemas de TI, o autor conclui que as deficiências relativas à avaliação de dados não são necessariamente o resultado de uma falta básica de dados.

No entanto, a integração completa de TI, que também permite a troca de informações externas, é rara. Para esse propósito, os serviços em nuvem seriam úteis. No futuro, a comunicação entre diferentes sistemas será organizada por meio de serviços em nuvem superiores, como plataformas virtuais (plataforma de nuvem como serviço) e software (software de nuvem como serviço). Porém, atualmente, apenas 5% de todas as PMEs da Alemanha usam serviços de computação em nuvem desse tipo. O nível médio de difusão na União Europeia (E15) é duas vezes maior que na Alemanha. Na Finlândia e na Dinamarca, cerca de um quarto dos PMEs utilizam os serviços de TI de maior qualidade a partir da nuvem.

De acordo com Schröder, o grau em que as aplicações da Indústria 4.0 são disseminadas depende do tamanho da empresa. Nas grandes empresas, que produzem em grandes volumes, o aperfeiçoamento constante da produção altamente automatizada é um elemento permanente da gestão de processos. Nas PMEs, a situação é bem diferente. Nessas, a proporção de atividades manuais e híbridas é muito maior. Além disso, produzem bastante para nichos de mercado e muitas vezes têm um alto grau de especialização. Em comparação com as PMEs, as grandes empresas obterão ganhos de eficiência muito maiores com o uso da tecnologia Indústria 4.0.

À medida que a gama de opções tecnológicas aumenta, as pequenas e médias empresas industriais terão que aproveitar os desenvolvimentos em direção à produção em rede. Caso contrário, sua competitividade internacional poderá ser ameaçada. Segundo Schröder, os maiores desafios que as pequenas e médias empresas enfrentam neste contexto são o desenvolvimento de uma estratégia digital apropriada, uma análise custo-benefício das tecnologias relevantes e a falta de segurança de dados e padrões uniformes.

Falta de estratégia digital ao lado da escassez de recursos. Na avaliação de Schröder, a disponibilidade de dados consistentes é uma condição importante no percurso em direção à Indústria 4.0. As informações devem ser consistentemente disponíveis tanto vertical quanto horizontalmente ao longo da cadeia de criação de valor. Por um lado, fala-se, neste contexto, de integração vertical, no sentido da integração de vários sistemas de TI em uma solução uniforme. A compatibilidade será assim conseguida entre as várias aplicações, processos e dados informáticos das áreas funcionais da empresa, como aquisição, produção e vendas. A integração horizontal, por outro lado, é a integração de vários estágios de processo entre os quais existem fluxos de materiais, energia e informações. Um exemplo disto é um sistema de Planejamento de Recursos Empresariais (ERP), que cuida do planejamento de material, agendamento e capacidade de processamento de pedidos e está vinculado a um Sistema de Empresarial de Produção (MES) na arquitetura de software da empresa. Isso cuida do planejamento detalhado e controle no curto prazo das ordens de produção individuais. Com base nessa coordenação entre os vários níveis da hierarquia através de soluções de TI complementares, a eficiência é impulsionada e os tempos de produção são encurtados.

O conjunto específico de sistemas, máquinas e processos de TI em uma determinada pequena ou média empresa tende a ser adquirido ao longo do tempo. Desse modo, as máquinas e equipamentos provêm de vários fabricantes e são de períodos de fabricação diferentes. Como resultado, segundo o autor, é oneroso modernizar o software de automação para obter compatibilidade. Um desafio ainda maior para muitas pequenas e médias empresas provavelmente será conduzir o fluxo de dados para áreas internas e externas adjacentes, a fim de permitir a troca de dados de produção horizontalmente com fornecedores e clientes e verticalmente para vendas, planejamento, serviços ou controle. Para as PMEs, este desafio é particularmente significativo dado que possuem menos recursos e know-how do que as grandes empresas. As PMEs muitas vezes não têm seu próprio departamento de TI, o que significa que os próprios gerentes devem avaliar as várias tecnologias da Indústria 4.0 em relação à sua maturidade tecnológica e potencial de negócios. Essas diferenças também podem ser a razão pela qual as pequenas e médias empresas frequentemente enfrentam dificuldades em selecionar a solução tecnológica certa.

O fato de a produção em rede ser vista com cautela pela gestão das pequenas e médias empresas é ilustrado pelo Índice de Prontidão de Inovação de TI produzido anualmente desde 2013. Segundo Schröder, esse índice mostra que as gerências superiores das PMEs industriais são mais cautelosas sobre a questão de Indústria 4.0 do que os gerentes de produção que foram pesquisados. Esta reserva por parte da administração de empresas é, segundo ele, preocupante na medida em que a adoção da tecnologia Indústria 4.0 é uma tarefa extensa que geralmente precisa ser substancialmente planejada e iniciada nesse nível. A tarefa inclui a reestruturação de processos e organização de empresas em quase todos os níveis, a adaptação das qualificações dos trabalhadores e considerações estratégicas no que se refere ao desenvolvimento de novos modelos de negócios e à abertura de novos mercados. Sem o ímpeto e o envolvimento da direção, a divulgação da Indústria 4.0 será confinada dentro de limites estreitos. O fato de que quatro em dez PMEs não possuem uma estratégia global para implantar a Indústria 4.0, enquanto que entre as grandes empresas a proporção é de apenas duas em cada dez, mostra que essa lacuna é característica das PMEs.

Ausência de padronização e baixa segurança de dados. De acordo com Schröder, as reticências das pequenas e médias empresas em relação à mudança para as novas tecnologias da Indústria 4.0 e a avançar com a integração dos vários sistemas de TI também podem ser atribuídas à falta de padronização e de normas, mas também às preocupações sobre o acesso não autorizado aos dados. Embora progressos já tenham sido realizados no desenvolvimento de padrões - por exemplo, por meio da arquitetura unificada de plataforma aberta - um padrão internacional ainda não foi definido. Isso seria, no entanto, importante para a segurança do investimento. Normas e padrões seguros também são uma condição para alcançar um grande número de parceiros de rede e, assim, desenvolver o potencial econômico da Indústria 4.0.

Atualmente, as pequenas e médias empresas geralmente se adaptam ao padrão da grande empresa da qual são fornecedores. A falta de padronização torna difícil para as pequenas e médias empresas se juntarem a redes de criação de valor com padrões e normas diferentes e, assim, reduzem sua margem de manobra. Além disso, surge a preocupação de que os altos investimentos serão perdidos se eles corrigirem uma tecnologia de interface que, em última instância, não é executada. Assim, a maior parte das PMEs industriais somente irá adotar as tecnologias da Indústria 4.0 se houver alta interoperabilidade e segurança do CPS por meio de interfaces e protocolos padronizados.

Para Schröder, uma maneira alternativa de superar problemas de interface seria usar serviços em nuvem de nível superior. Os serviços a jusante também podem ser desenvolvidos e fornecidos através de plataformas. Por essa razão, ele considera alarmante o fato que as PME alemãs utilizem tão pouco os serviços em nuvem de nível superior e, assim, privem-se da oportunidade de estabelecer interoperabilidade entre os diferentes sistemas. O maior obstáculo para a utilização de serviços na nuvem são preocupações de segurança. Claramente, existe uma grande preocupação de que dados confidenciais da empresa não sejam realmente seguros na nuvem e possam ser acessados por terceiros. Outros motivos para as PMEs desconsiderarem os serviços na nuvem incluem incerteza sobre a localização geográfica onde os dados da empresa são armazenados e a jurisdição.

O Impacto da Indústria 4.0 no Mundo do Trabalho

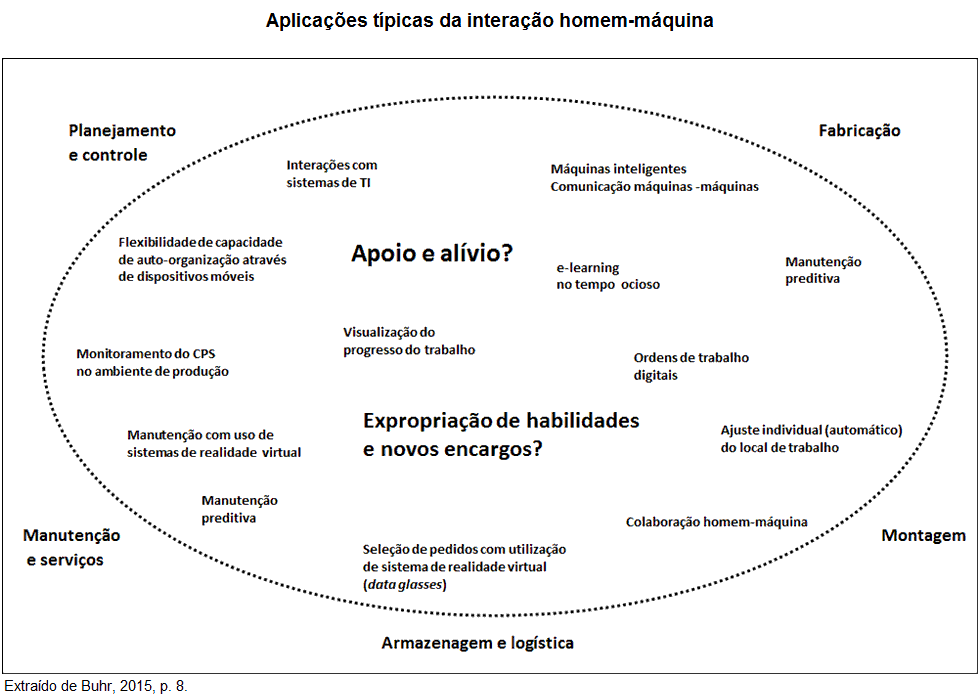

Na visão do governo alemão e dos seus parceiros na iniciativa Indústria 4.0, os sistemas ciber-físicos aumentam a produtividade e a eficiência dos recursos e permite modelos mais flexíveis de organização do trabalho na indústria de transformação. As empresas que usam a tecnologia CPS terão uma clara vantagem quando vierem a recrutar os melhores funcionários, pois podem oferecer um melhor equilíbrio entre vida profissional e a vida privada. Uma nova geração de sistema de assistente industrial que usa realidade aumentada e interação multimodal ajudará os trabalhadores das fábricas a lidar com a complexidade da produção físico-cibernética e permitirá novas formas de colaboração pelas mídias sociais digitais.

De acordo com o professor Daniel Buhr da Universidade Eberhard Karls, em seu artigo “Social Innovation Policy for Industry 4.0” publicado em 2015, em consequência dos avanços tecnológicos em curso, as seguintes tendências já estão emergindo no mundo do trabalho:

• A organização do trabalho está se tornando mais flexível em termos de tempo e espaço.

• Os processos de trabalho são cada vez mais digitalizados, mais descentralizados e menos hierárquicos.

• Os processos de trabalho estão se tornando mais transparentes.

• Mais atividades de rotina são digitalizadas e automatizadas.

Segundo ele, no discurso do governo e dos demais participantes do projeto Indústria 4.0 tem prevalecido, sobretudo, as perspectivas progressivas e disruptivas da inciativa, com destaque às oportunidades que serão criadas. Há, contudo, certas controvérsias a respeito dos impactos no mercado de trabalho. Em sua visão, a questão inquietante é se o aumento da digitalização reduzirá o número de empregos na indústria de transformação. No momento, não há uma resposta definitiva a esta questão. Além de muito incertas, as estimativas diferem amplamente. Todavia, segundo ele, contrariamente às discussões da década de 1980, hoje não prevalece mais a oposição humano versus máquina. Em vez disso, a maioria dos cenários gira em torno de uma relação mais complexa entre humanos e máquinas. Segundo ele, seriam três os principais cenários:

• Cenário de automação: sistemas diretos humanos. As tarefas de monitoramento e controle são assumidas pela tecnologia, que prepara e distribui informações em tempo real. Os funcionários respondem às necessidades dos sistemas ciber-físicos (CPS) e assumem principalmente tarefas executivas. As habilidades dos trabalhadores menos qualificados são assim desvalorizadas.

• Cenário híbrido: as tarefas de monitoramento e controle são realizadas através de tecnologias cooperativas e interativas, objetos e pessoas em rede. As exigências dos empregados aumentam porque precisam ser consideravelmente mais flexíveis.

• Cenário de especialização: as pessoas usam sistemas CPS como uma ferramenta para apoiar a tomada de decisões. O papel dominante dos trabalhadores qualificados é mantido.

Na avalição do autor, a digitalização e a Indústria 4.0 mudarão massivamente o trabalho no futuro. A automação permitirá uma produção em série cada vez menor (produção única), mas o trabalho continuará, todavia, sendo uma parte importante da produção. Assim, a Indústria 4.0 significa muito mais do que a conectividade. O futuro inclui a aquisição, armazenamento e distribuição de dados inteligentes por objetos e pessoas. As tarefas tradicionais dos trabalhadores de linha de produção e dos trabalhadores do conhecimento vão se amalgamar em um grau cada vez maior.

Como resultado, muitos processos de trabalhos serão realizados de forma mais eficiente e efetiva no futuro. Os processos também fornecerão uma variedade de novos sistemas de assistência. Isso significa que os processos de administração e produção também serão automatizados. Uma variedade de opções se abrirá para determinados processos de trabalho e grupos de trabalhadores (especialmente os altamente qualificados) para desenhar sua própria vida profissional, tanto em termos de onde e quando eles fazem seus trabalhos, bem como a natureza da atividade e acesso à tarefa em mãos. Portanto, se supõe para o futuro uma polarização do emprego, na qual certas ocupações com requisitos de habilidades e salários de nível médio serão os primeiros a se tornarem redundantes com o avanço da automação inaugurada pela Indústria 4.0.

Embora considere que no caso da Alemanha tal cenário de polarização não pareça muito realista, devido à forma como os sistemas de produção e os perfis de qualificação estão configurados, o autor ressalta que as consequências da Indústria 4.0 também podem ser menos dramáticas do que em outros países devido à mudança demográfica e à escassez iminente de trabalhadores qualificados no país. Consequentemente, as ocupações nas extremidades inferior e superior do espectro de qualificação que são menos automatizáveis e aquelas profissões baseadas em experiência e interação ganhariam relevância.

Segundo Burh, também é bastante provável que surjam novos campos de ocupação. Além disso, devido ao aumento da terceirização, provavelmente crescerão as massas de "trabalhadores de cliques" e "trabalhadores da nuvem" que, como freelancers, correm o risco de serem mal remunerados e contarem com menor proteção social.

O aumento da digitalização parece estar levando ao imenso potencial de inovação na área organizacional. Tecnicamente, por meio da fusão de bens e serviços para objetos e produtos inteligentes, a produção pode tornar-se mais rápida e eficiente em termos de recursos. As novas organizações empresariais que irão surgir podem gerar novas formas de emprego e modelos de negócios. Socialmente, o equilíbrio entre carreira e família (ou velhice e deficiência) pode encontrar equilíbrio por meio da introdução de sistemas de assistência inteligentes. Porém, esses desenvolvimentos também implicam enormes riscos, tanto individual como social. A flexibilidade adicional também pode significar delimitação adicional do trabalho, aceleração e trabalho mais intenso, com mais estresse e outros novos desafios para o equilíbrio entre trabalho e vida. Existem outras áreas sensíveis a ter em mente, tais como proteção, privacidade e segurança.

Para o autor, é preocupante que a maioria das publicações sobre a Indústria 4.0 se concentre principalmente na Internet de coisas, objetos inteligentes e fábricas inteligentes, com exploração do conceito "Indústria 4.0" principalmente do ponto de vista técnico. Segundo ele, ainda há pouca reflexão sobre o que a Indústria 4.0 significa para as pessoas e para a sociedade em geral. O aumento da digitalização, no entanto, não só terá um enorme impacto em máquinas, fábricas e setores, mas também em sociedades.

Por essa razão, ele vai defender a ideia que a iniciativa Indústria 4.0 seja compreendida como uma oportunidade de inovação social e progresso. Segundo ele, uma inovação social é uma solução inovadora para um desafio social mais eficaz ou mais eficiente, sustentável ou mais equitativo do que as práticas existentes. O bem da sociedade está em foco e não os benefícios para um único inovador. Do ponto de vista defendido por Burh, as inovações sociais têm influência crucial para que uma invenção tecnológica se torne uma inovação generalizada (distinção de Schumpeter), nos canais em que é difundida e quais os efeitos que se desenrolam no processo.