Carta IEDI

Produtividade: o desafio brasileiro

Para que a economia de um país cresça de forma sustentada, com elevação da renda per capita e com menos desigualdades, é fundamental que obtenha uma trajetória favorável de ganhos de produtividade. Isso é importante para amortecer as tensões próprias do processo de crescimento e amenizar potenciais conflitos distributivos, que poderiam pressionar, ao longo do tempo, a oferta de trabalho, energia e recursos naturais e elevar a inflação.

O Brasil tem muito a fazer na agenda da produtividade, especialmente agora em que se aproxima do fim o chamado “bônus demográfico”, dificultando a obtenção de taxas mais robustas de crescimento do PIB, e quando o resultado das últimas eleições indica a adoção de uma política de valorização real dos salários.

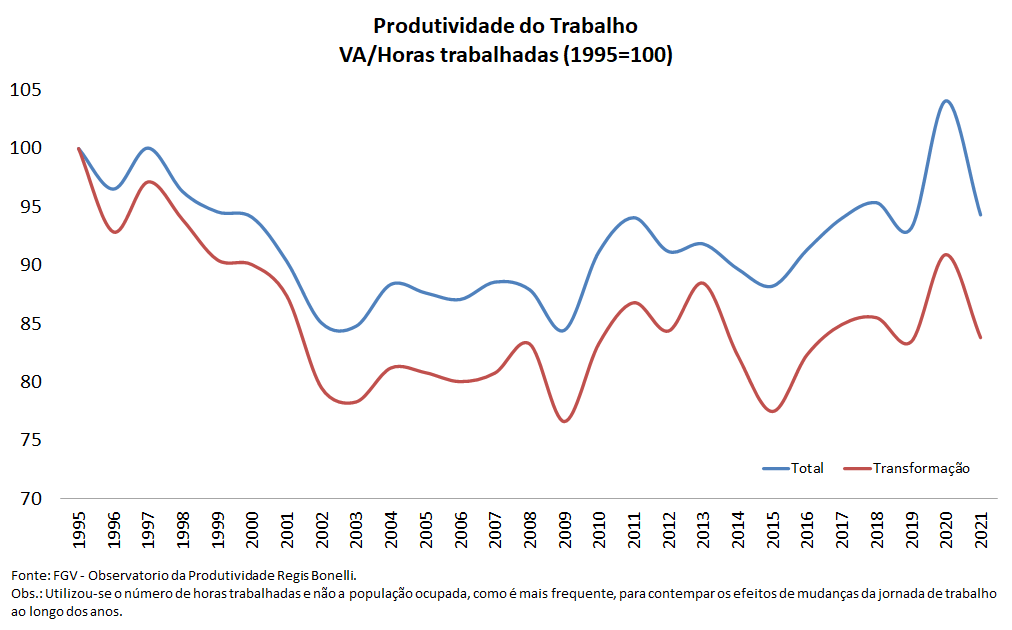

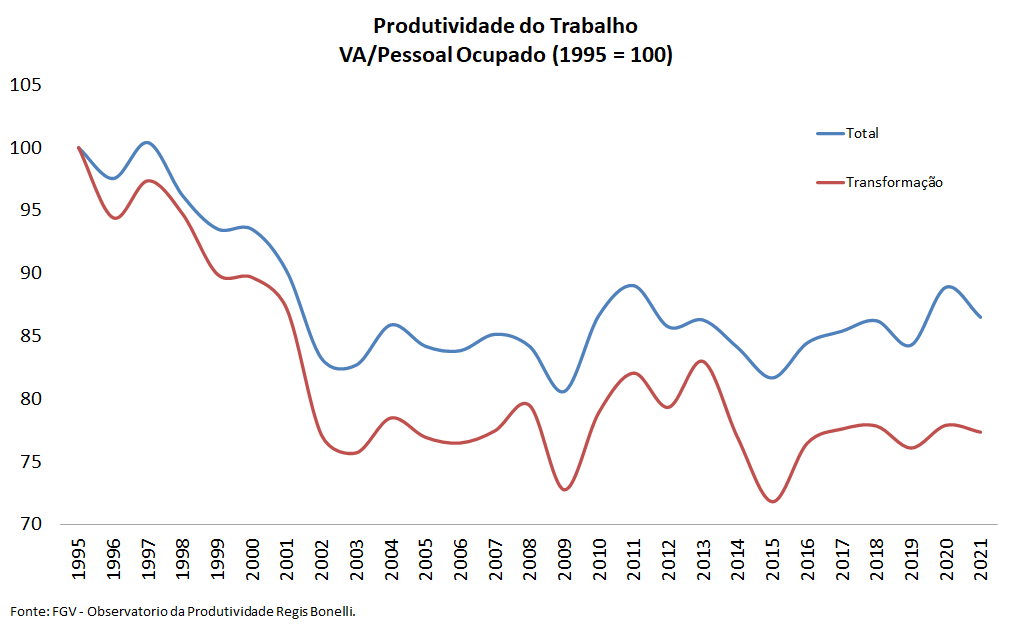

Por diferentes ângulos e formas de medir, fica evidente nosso insuficiente desempenho. No caso da indústria de transformação, por exemplo, o nível de produtividade por hora trabalhada, em 2021, estava 16,2% abaixo do verificado 25 anos antes e o valor agregado por trabalhador no setor registrava uma queda de 22,7% entre 1995 e 2021.

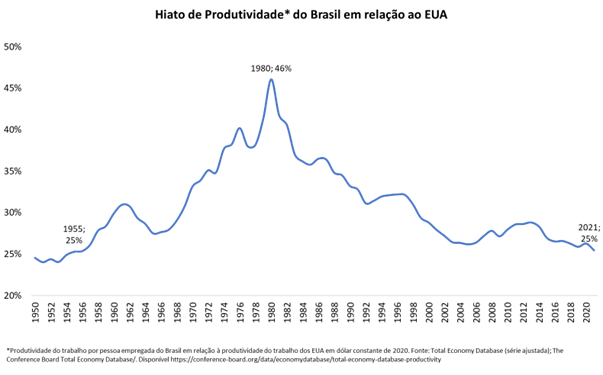

Além de coibir nosso crescimento econômico, esta performance também retira competitividade internacional do Brasil. No agregado da nossa economia, a produtividade do trabalho no país era equivalente a 46% da produtividade média do trabalho nos EUA, em 1980, mas regrediu para 25% em 2021, isto é, o mesmo patamar verificado em 1955. Vale observar que este período de retrocesso coincide com a queda de participação da indústria no PIB brasileiro.

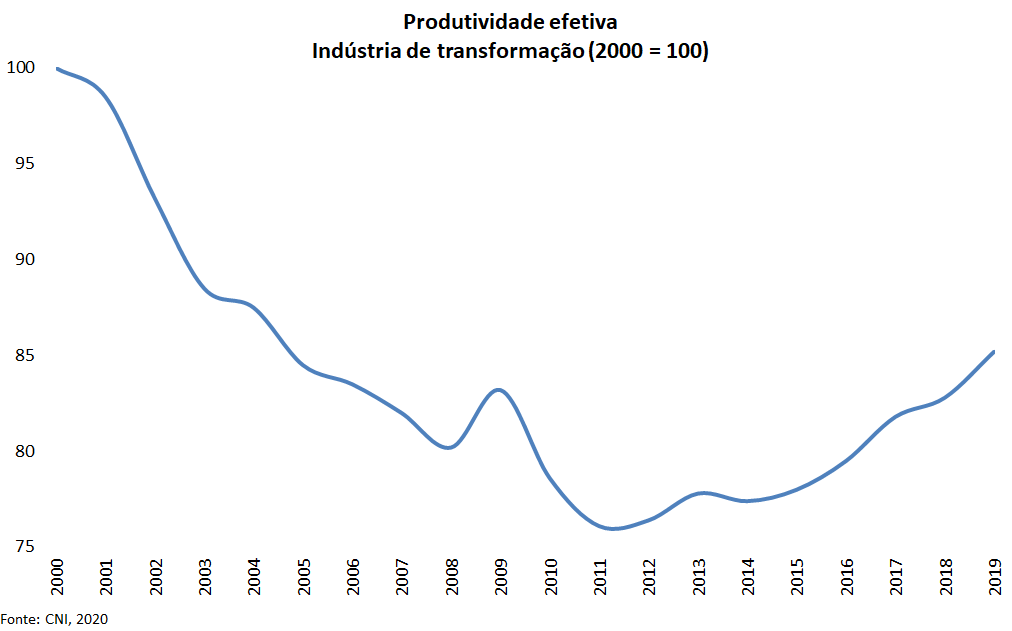

Nesta mesma direção, estudo da CNI sobre o período mais recente, entre 2000 e 2019, mostra que a produtividade média dos nossos principais competidores internacionais avançou mais rápido do que a do Brasil, resultando em uma queda da produtividade efetiva da indústria brasileira de cerca 14,8%.

A produtividade, contudo, é a resultante de uma equação complexa de fatores de diferentes naturezas, tanto cíclicos como estruturais e externa bem como internamente às empresas. Em parte, graças às economias de escala da indústria, quando o PIB se acelera baseado no dinamismo industrial, a produtividade de toda a economia tende a progredir mais. Por isso, os últimos anos de fraca evolução da indústria são um obstáculo importante.

Apesar disso, a verdade é que tudo que influencia o valor agregado influencia a produtividade, o que inclui a qualidade do ambiente de negócios, o perfil da tributação de bens e serviços, a adequação da infraestrutura, o grau de integração internacional e a qualidade da educação, mas também recebe influência da qualificação dos gestores das empresas, da renovação do estoque de capital, da adoção de melhores práticas de gestão, do uso de tecnologias digitais e do desenvolvimento de novos produtos com maior agregação de valor.

A Carta IEDI de hoje enfatiza a importância de o Brasil assegurar um desempenho superior para sua produtividade, especialmente na indústria, pois está mais exposta à concorrência internacional e porque sua forte presença na produção de insumos e demais bens intermediários pode funcionar como um eixo de propagação da produtividade para o conjunto da economia.

Para tanto, esta Carta aborda o estudo “A hora e vez da produtividade” realizado, a pedido do Instituto, pelo economista João Emílio Gonçalves, ex-superintendente de Desenvolvimento Industrial da CNI, que além de analisar a evolução recente da produtividade também sugere caminhos para sua aceleração, de forma rápida e de modo não dispendioso aos cofres públicos.

Segundo o autor, a análise dos elementos que compõem o Custo Brasil oferece pistas de ações externas às empresas que teriam impacto relevante no aumento da produtividade. A questão é que estas ações demandam articulações políticas e sua implementação tende a levar tempo, como sugere o debate sobre a reforma tributária, ou, então, possuem impacto fiscal importante, como a retomada dos investimentos públicos em infraestrutura.

Diante disso, João Emílio Gonçalves defende que, em paralelo ao desenvolvimento de soluções estruturantes de longo prazo, necessárias para enfrentar entraves sistêmicos ao aumento da produtividade, sejam adotadas medidas no nível das empresas que atendam aos seguintes requisitos: alto impacto, baixo custo, curto prazo de implementação e horizontalidade.

Ações focadas na melhoria da gestão da produção seriam capazes de atender a todos esses objetivos, argumenta o autor. E já existem evidências disso. Pesquisa da London School of Economics em âmbito global indica que o aumento de 1% na qualidade da gestão das empresas está associado a uma produtividade 6% maior. No Brasil, a experiência bem sucedida do Programa Brasil Mais Produtivo (B+P), executado em 2016-2018, sugere a magnitude dos ganhos de produtividade que poderiam ser obtidos por meio desta via.

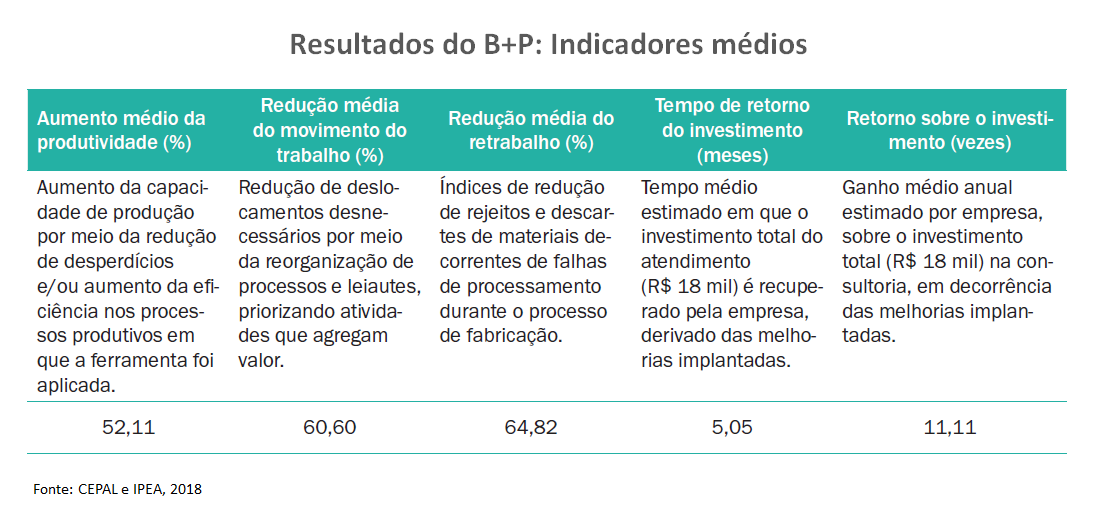

Segundo avaliação realizada pela Cepal/IPEA, já discutida pelo IEDI na Carta n. 918, o B+P, por meio da difusão de técnicas de manufatura enxuta em empresas de pequeno e médio portes, tem grande potencial de impacto intrafirma. No período em que esteve em vigor gerou aumento médio da produtividade de 52,1% e reduções médias de movimento do trabalho de 60,6% e de retrabalho de 64,8%. O tempo de retorno do investimento feito pela empresa no programa foi de cerca de 5 meses.

Em sua edição mais nova, foi renomeado de Brasil Mais (B+), incluiu duas fases adicionais de digitalização e ampliou a meta de empresas a serem atendidas. Os resultados continuam promissores: de 2020 até nov/22 o ganho médio de produtividade foi de 69,2% nas empresas industriais atendidas, a redução de movimentação foi de 68,9% e das perdas materiais, de 31%, segundo levantamento do SENAI.

Apesar de todos estes resultados, a aderência ao programa segue muito baixa na indústria. Entre 2020 e 2022, a meta foi estabelecida em 47 mil empresas do setor, mas até nov/22 somente 1.776 atendimentos foram realizados, isto é, algo como 3,8% da meta prevista. Na fase de mentoria digital, apenas 3 atendimentos foram feitos até início de novembro de 2022.

Com base na avaliação do B+P bem como nos obstáculos à aderência ao B+, Gonçalves aponta alguns aperfeiçoamentos que poderiam tornar o programa mais efetivo. Entre elas, podemos citar:

• Reavaliar a lógica da subvenção, considerando substituí-la por uma solução de financiamento adequada às empresas de menor porte.

• Criar uma estratégia de sensibilização das empresas, já que muitas desconhecem as técnicas de manufatura enxuta e os resultados positivos do programa B+P/B+ e que, em geral, as de menor porte não veem sua digitalização como uma real possibilidade.

• Explorar encadeamentos produtivos a partir de empresas-âncoras, a exemplo de iniciativas de outros países, como as do Korea Productivity Center (KPC).

• Formar rede de consultores autônomos credenciados na metodologia do programa para aumentar sua capilaridade e capacidade de atendimento.

• Definir estratégia de focalização em público-alvo de empresas com maior potencial para entregar ganhos mais expressivos de produtividade agregada à indústria brasileira. Um dos critérios que merece ser analisado, na visão de Gonçalves, é o porte das empresas.

• Promover a integração do programa com outros instrumentos de apoio à competitividade, a exemplo da promoção à exportação, pois, assim, a empresa beneficiada além de se tornar mais competitiva no mercado doméstico também poderia ampliar sua participação no mercado exterior.

Por fim, o autor enfatiza a importância na ampliação da escala do programa B+P/B+ de uma ação de mobilização e sensibilização das empresas de pequeno e médio porte, que, diferentemente das empresas maiores, costumam empregar muito pouco políticas internas de melhoria contínua visando ao aumento da produtividade. Seria preciso romper com esta cultura vigente.

Gonçalves sugere que seja promovida uma iniciativa que reúna a metodologia de sucesso do B+P/B+ à capacidade de mobilização de um programa nacional semelhante ao Programa Brasileiro de Qualidade e Produtividade (PBQP), lançado no contexto da abertura comercial dos anos 1990, explorando resultados já alcançados como efeito demonstração para criar uma “cultura da produtividade” na indústria brasileira.

Uma Mobilização da Indústria pela Produtividade, segundo o autor, poderia:

• Promover ações de sensibilização para criar uma cultura da produtividade na indústria e demonstrar para empresários de PMEs que existem oportunidades de aumento da produtividade ao alcance de todos;

• Envolver as empresas líderes, que poderão demonstrar como operam seus programas internos e os ganhos decorrentes destes;

• Elaborar campanha de divulgação de cases de sucesso setoriais que, empregando soluções simples associadas a técnicas de manufatura enxuta, geraram ganhos de produtividade relevantes;

• Desenvolver uma metodologia de certificação de consultores autônomos para atendimento à indústria;

• Mobilizar atores públicos (ME, MCTI, BNDES, FINEP, ABDI, APEX) e privados (SEBRAE) para oferecer, de forma integrada e complementar, instrumentos de apoio ao aumento da produtividade que hoje estão dispersos em diversas iniciativas.

No que tange ao processo de digitalização como veículo de aceleração da produtividade, Gonçalves observa algumas ações específicas:

• Ações de sensibilização devem ter como foco aumentar o conhecimento sobre a indústria 4.0 e criar um senso de urgência em relação à digitalização. Devem ser direcionadas tanto às lideranças das empresas quanto ao nível gerencial.

• Ações de orientação são fundamentais para apoiar as empresas a elaborarem planos de digitalização que apontem, entre as inúmeras tecnológicas disponíveis, aquelas que trarão a maior contribuição para o aumento da competitividade.

• Ações de encadeamento produtivo, envolvendo empresas âncoras e seus fornecedores, pode ser outra inciativa para a digitalização. Existem casos bem sucedidos na indústria brasileira, com metodologias desenvolvidas, por exemplo, pela Bosch e pela CNI.

Evolução recente da produtividade industrial no Brasil

Por mais de duas décadas, a economia brasileira tem sido incapaz de sustentar ganhos de produtividade, como se pode observar no gráfico a seguir. No caso da indústria de transformação, o nível de produtividade, medido em termos do valor agregado por hora trabalhada (VA/H), em 2021, estava 16,2% abaixo do verificado há 25 anos. Quando medida em termos do valor agregado por trabalhador (VA/N) o quadro é ainda mais desfavorável, revelando uma queda de 22,7% entre 1995 e 2021.

Em ambos os casos, o desempenho da indústria de transformação é pior do que o da indústria geral. Por um lado, é esperado que o nível de produtividade do trabalho da indústria em geral seja mais alto do que o da indústria de transformação, pois aquela inclui atividades muito intensivas em capital, como a mineração e a extração e produção de petróleo. Independentemente desta observação, ao longo do tempo importa mais analisar a evolução dos indicadores do que o nível dos índices e, neste caso, ambos as trajetórias são de declínio.

É verdade que a produtividade também tem crescido de forma mais lenta em boa parte do mundo e que este fato tem preocupado governantes e acadêmicos que estudam o tema. A literatura apresenta diferentes explicações para isso, indo desde questões relacionadas ao capital humano até aspectos estruturais, como o aumento da participação de serviços de menor valor agregado na economia.

Há, também, quem venha se questionando se o baixo crescimento da produtividade no período recente não poderia resultar de erros de medição. Alguns pesquisadores argumentam que a evolução da produtividade, principalmente a partir do surgimento de importantes inovações ligadas à computação e à digitalização, é subestimada devido à dificuldade de captar os benefícios trazidos por melhores produtos e serviços, de modo que a desaceleração da produtividade seria um “fenômeno ilusório”.

Mesmo assim, tratar-se-ia de uma questão global e eventuais alterações de medida poderiam até alterar o nível da produtividade medida, mas não o aumento da defasagem do Brasil com outros países.

No caso brasileiro, a trajetória da produtividade é mais preocupante, pois seu mal desempenho teve início antes e se mostra mais intensa quando comparada à de alguns dos nossos principais competidores.

Desde o final dos anos 70, a produtividade na economia brasileira cresce menos do que outras economias em desenvolvimento ou mesmo as avançadas, como mostra o levantamento da CNI “Produtividade na Indústria”, de 2019. Entre 2000 e 2019, a produtividade média dos nossos competidores avançou mais rápido do que a nossa, resultando em uma queda da produtividade efetiva da indústria brasileira de cerca 14,8%.

Nesta mesma direção, enquanto o Brasil se industrializava, a produtividade brasileira passou de 25% da produtividade dos EUA no início da década de 1950 para 46% no final em 1980, mas nas últimas décadas tudo o que havia sido conquistado se perdeu, até retornar ao nível de 25% verificado no início da série, quase 70 anos antes.

Além da eficiência do trabalhador

A produtividade do trabalho mede a produção por trabalhador e pode ser calculada pela relação entre o valor agregado da produção (VA) e o número de trabalhadores ou a quantidade de horas trabalhadas (N), como visto anteriormente.

A interpretação da expressão “produtividade do trabalho” muitas vezes é associada exclusivamente à eficiência do trabalhador para desempenhar suas tarefas. João Emílio Gonçalves lembra que se trata de uma interpretação parcial dos determinantes da produtividade, pois, basicamente, tudo que influencia o valor agregado (VA) influencia a produtividade, o que inclui um amplo conjunto de fatores, tanto no ambiente externo quanto no ambiente interno à firma.

Um melhor ambiente de negócios, uma infraestrutura mais eficiente e a melhoria da qualidade da educação são fatores que contribuem para elevar a produtividade. Dentro da firma a lista não é menor e pode envolver o nível de qualificação de gestores e a introdução de inovações de produto e de processo.

Exemplos destes últimos fatores incluem a modernização do estoque de capital por meio da aquisição de máquinas mais eficientes, a adoção de melhores práticas de gestão, o uso de tecnologias digitais e o desenvolvimento de novos produtos, com maior valor agregado.

Disparidades entre os níveis de produtividade observados entre o Brasil e outros países devem, portanto, considerar esse conjunto mais amplo de determinantes.

É comum, por exemplo, vermos a relação de cerca de quatro vezes entre a produtividade americana e a brasileira ser associada exclusivamente às diferenças de qualificação entre trabalhadores dos dois países: “um trabalhador brasileiro gasta 4 vezes o tempo de um trabalhador americano para fazer a mesma coisa”.

Não é uma forma justa de enunciar o problema, pois, como enfatiza Gonçalves, a produtividade do trabalho é determinada por muitos fatores além da eficiência do trabalhador para desempenhar suas funções. Ela vai, inclusive, além da eficiência da produção e é influenciada também pelo valor agregado associado às características do produto.

Se admitirmos que, na média, os bens produzidos nos EUA são mais sofisticados do que os feitos no Brasil, é evidente que o gap de 75% na produtividade não será fechado apenas com a melhoria da educação dos trabalhadores (e dos gestores) brasileiros.

Estratégias para a produtividade

Assumindo consenso quanto à necessidade e à urgência de promover ações para elevar a produtividade da indústria brasileira, a pergunta que João Emílio Gonçalves coloca é como fazê-lo, levando em conta que a produtividade é determinada por fatores que se localizam tanto no ambiente externo à firma como dentro desta.

Considerando a dimensão externa à firma, uma análise dos elementos que compõem o Custo Brasil, por exemplo, oferecem pistas de ações que teriam impacto relevante no aumento da produtividade, segundo o autor do estudo.

Dois aspectos relevantes a considerar seriam: os horizontes temporais necessários para colocar diferentes medidas em prática e os seus custos. Reformas relevantes levam anos para serem aprovadas, investimentos na melhoria da educação são essenciais e precisam começar já, mas produzirão efeitos no longo prazo.

Investimentos públicos em infraestrutura logística são urgentes, mas têm alto custo e precisam ser priorizados (em quais modais, em quais regiões?). Investimentos privados podem ser vistos como solução, mas sua concretização frequentemente enfrenta barreiras que postergam sua execução.

Diante desse quadro complexo, João Emílio Gonçalves defende que, em paralelo ao desenvolvimento de soluções estruturantes de longo prazo necessárias para enfrentar entraves sistêmicos ao aumento da produtividade, sejam adotadas medidas no nível das empresas que atendam aos seguintes requisitos:

• Alto impacto;

• Baixo custo;

• Curto prazo de implementação;

• Horizontalidade.

Ações focadas na melhoria da gestão da produção seriam capazes de atender a todos esses objetivos, argumenta Gonçalves, tal como demonstra a experiência bem sucedida do Programa Brasil Mais Produtivo, executado entre 2016 e 2018.

Melhorias de gestão: destravando ganhos imediatos

O estudo dos efeitos da qualidade da gestão sobre a produtividade é um tema de investigação relativamente recente na economia, comenta Gonçalves, e se tornou possível, principalmente, a partir da disponibilidade de informações viabilizada pela pesquisa World Management Survey (WMS).

Desenvolvida por pesquisadores do Center for Economic Performance da London School of Economics e aplicada em escala global, o WMS procura medir a qualidade da gestão no nível da firma e, a partir daí, permitiu a realização de estudos que constataram a existência de relação causal entre a qualidade das práticas de gestão e o nível de produtividade. O aumento de 1% na qualidade da gestão está associado a uma produtividade 6% maior.

Os canais pelos quais a melhoria da gestão afeta a produtividade incluem redução de estoques, melhoria da qualidade/redução de defeitos, aumento da produção, redução do desperdício de matérias-primas, melhoria da ergonomia e maior capacidade de planejamento da produção.

O WMS separa as práticas de gestão da empresa em quatro componentes:

• Gestão da operação: associada às técnicas de manufatura enxuta e a quão amplamente essas técnicas foram introdução na empresa;

• Monitoramento do desempenho: ligado à qualidade do sistema de monitoramento de desempenho da empresa e disponibilização de informações aos gestores e funcionários;

• Definição de objetivos: se refere à forma e aos critérios de definição dos objetivos e metas da empresa e considera aspectos como realismo, transparência e interconexão entre eles;

• Incentivos: associado à gestão dos recursos humanos.

A partir da análise dos dados do WMS para diversos países, Nicholas Bloom, da Universidade de Stanford, John Van Reenen, da London School of Economics, e Fernanda De Negri, pesquisadora do IPEA chamam atenção para aspectos relevantes para orientar uma estratégia brasileira para promover o aumento da produtividade por meio da melhoria da qualidade da gestão:

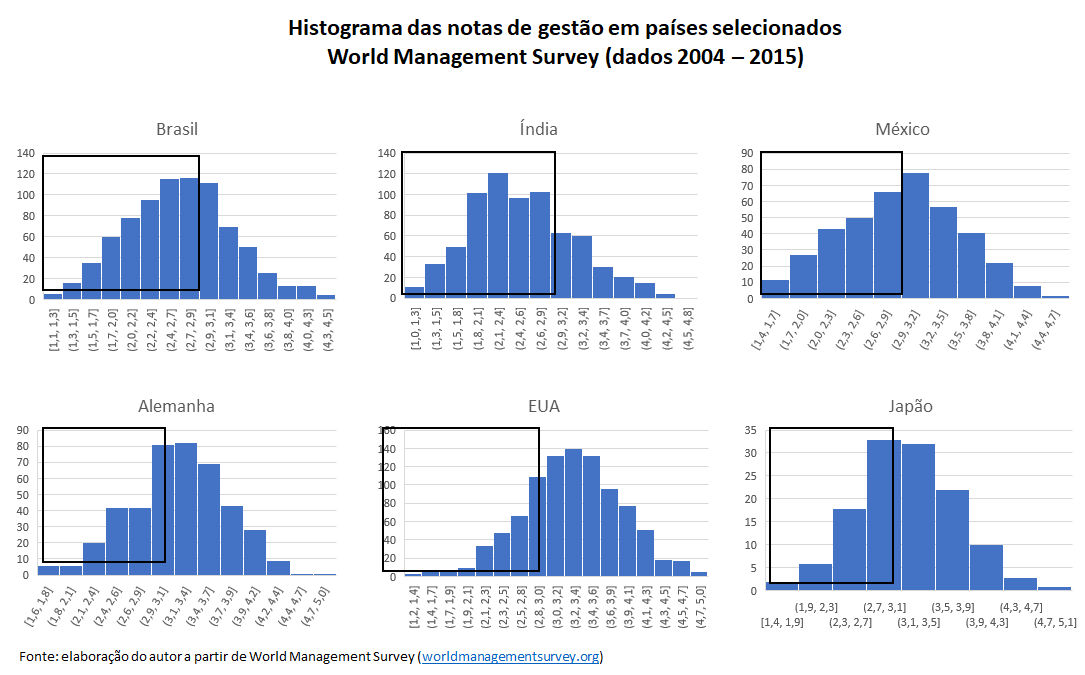

i. Boa parte das diferenças de pontuação de gestão entre os países se deve ao grande número de empresas com scores baixos nos países com pior desempenho (retângulos em destaque no gráfico a seguir).

ii. A maior variabilidade entre as pontuações dos países se deve ao componente “gestão da operação”, que está associada à adoção e disseminação de práticas de manufatura enxuta. Nesse componente se verifica a maior defasagem entre o Brasil e os países ricos.

iii. Como seria de se esperar, a pontuação de gestão é positivamente correlacionada com o porte das empresas.

iv. Empresas grandes no Brasil são bastante equivalentes, em termos de eficiência da gestão às empresas de grande porte no resto do mundo.

Difusão das técnicas de Manufatura Enxuta na indústria brasileira

O conceito de manufatura enxuta (lean manufacturing) tem origem na indústria japonesa e, essencialmente, busca o aumento da produtividade por meio da redução de perdas e desperdícios no processo produtivo. Perdas e desperdícios podem estar ligados, por exemplo, a excesso de estoques, movimentação desnecessária (de pessoas, peças, componentes), defeitos, retrabalho e desperdício de material.

A partir das evidências de que o principal fator que explica a diferença entre as pontuações de gestão das empresas industriais brasileiras e as dos países desenvolvidos está no componente “gestão da operação”, é útil avaliar como se dá a adoção de técnicas de manufatura enxuta na indústria brasileira.

De modo geral, como revela a Sondagem Especial 71 “Manufatura Enxuta na Indústria de Transformação Brasileira”, da CNI, em 2019, técnicas de manufatura enxuta ainda são pouco utilizadas na indústria brasileira.

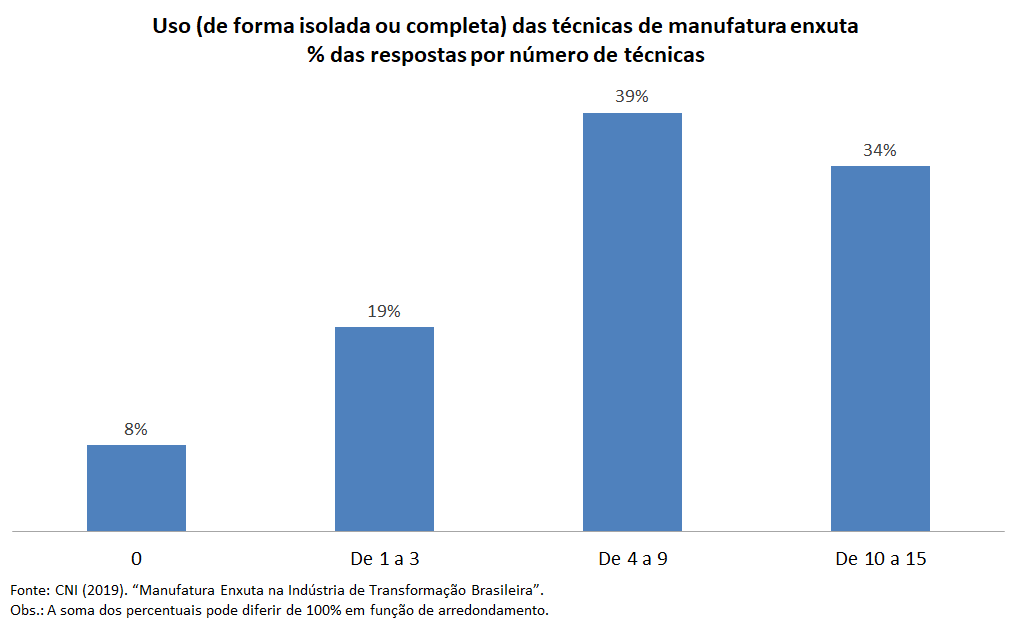

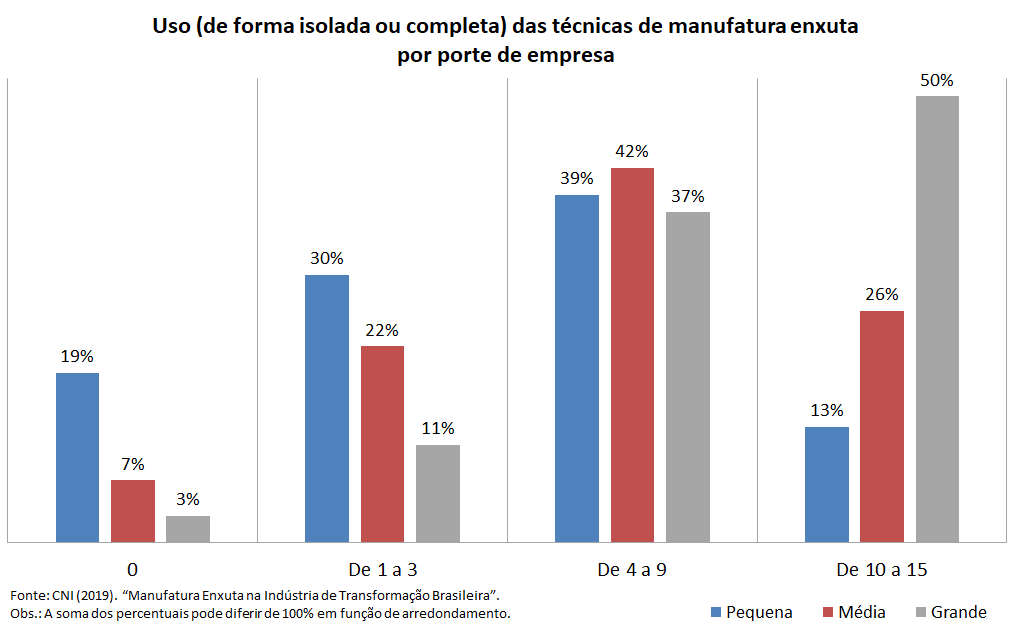

A partir de uma lista com 15 diferentes técnicas de gestão ligadas ao conceito de manufatura enxuta apresentada às empresas que responderam à sondagem, as principais conclusões do estudo da CNI são:

• Do total das empresas respondentes 8% não empregam nenhuma técnica e outros 19% empregam apenas de 1 a 3 técnicas;

• As técnicas de manufatura enxuta são menos difundidas nas empresas de menor porte: 19% não utilizam nenhuma e outros 30% utilizam até 3 ferramentas e técnicas;

• A maioria das empresas empregam técnicas de manufatura enxuta de forma isolada, apenas em algumas operações;

• O uso de técnicas de manufatura enxuta é maior em setores de alta e média-alta intensidade tecnológica, o que pode ser explicado pela maior necessidade de controle e precisão nos processos;

• As principais motivações para a adoção de técnicas de manufatura enxuta são: reduzir desperdícios e defeitos (63%); aumentar a produtividade (59%), aumentar a qualidade (44%), melhorar a segurança e a ergonomia do trabalhador (17%), estabilidade do processo produtivo (17%) e aumentar a flexibilidade da produção (12%).

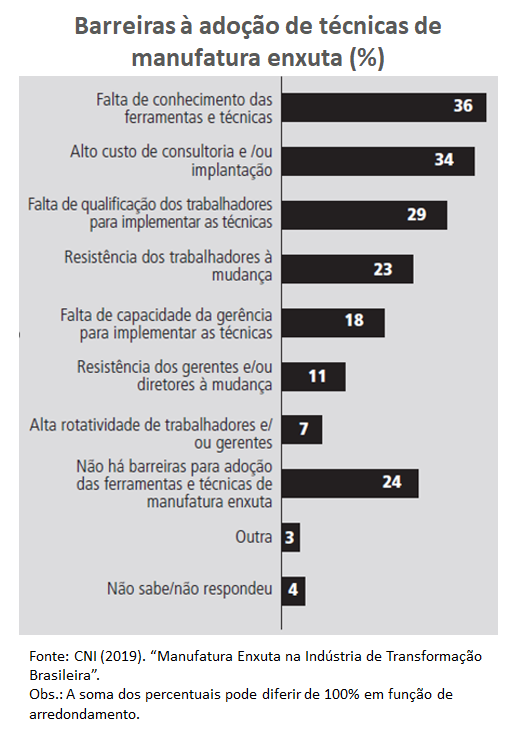

A sondagem da CNI investiga, também, as principais barreiras identificadas pelas empresas para a adoção de ferramentas e técnicas de manufatura enxuta.

Como se pode observar no gráfico a seguir, os quatro principais fatores citados são:

• falta de conhecimento das ferramentas e técnicas,

• alto custo de implantação,

• falta de trabalhadores qualificados para implementar as técnicas, e

• falta de capacidade da gerência para implementar as técnicas.

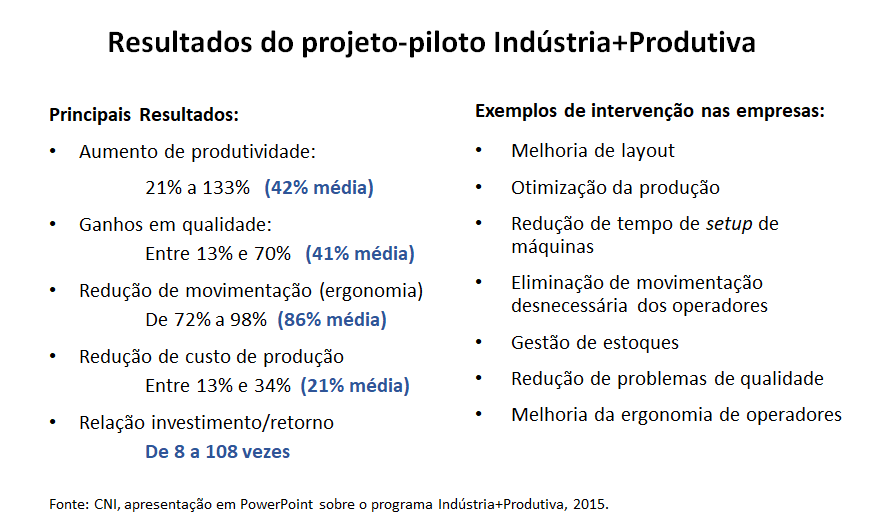

O projeto Indústria+Produtiva

Em 2014 a Confederação Nacional da Indústria – CNI deu início ao projeto-piloto Indústria+Produtiva (Programa de Apoio à Indústria Brasileira para o Aumento da Produtividade), inspirado pela observação de programas de melhoria contínua desenvolvidos por grandes empresas e pela constatação de que, enquanto as maiores e mais produtivas empresas buscavam permanentemente formas de elevar sua produtividade, muitas outras preservavam métodos tradicionais e defendiam a ideia de que o problema da competitividade da indústria brasileira era somente “da porta da fábrica para fora”.

Nesse contexto, o projeto-piloto foi criado com o objetivo de testar se a lógica dos programas de aumento de produtividade desenvolvidos por grandes empresas – com alta tecnologia, elevada escala de produção, estruturas administravas complexas e dotadas de equipes internas dedicadas à gestão de programas complexos de melhoria contínua – poderia ser adaptada à realidade de empresas de pequeno e médio porte atuando em segmentos mais tradicionais da indústria brasileira.

À época, foram estabelecidas algumas premissas para o projeto. Parte delas estava ligada a fatores considerados fundamentais para o convencimento dos empresários que seriam convidados a participar do projeto, pois supunha-se que haveria ceticismo quanto aos benefícios concretos de um projeto de gestão da produção, com técnicas muitas vezes desconhecidas de empresários, gerentes e trabalhadores do chão-de-fábrica.

Outra premissa era que, como o projeto-piloto tinha a ambição de estabelecer uma metodologia que pudesse ser encampada por uma política pública de larga escala, precisaria ser capaz de gerar resultados expressivos, no curto prazo e com baixo custo.

Em síntese, foram respeitados três critérios:

• Curto prazo de implementação: a liderança da empresa quer resultados no curto prazo e resiste a projetos de consultoria com promessas de resultados a perder de vista.

• Baixo custo: considerando a realidade das empresas de pequeno e médio porte e o ceticismo em relação aos resultados do projeto.

• Não depender de restrições ligadas à qualificação dos trabalhadores – já que, para a maioria das empresas pesquisadas (67%), o principal fator da pouca produtividade era a baixa qualificação da mão de obra – e à necessidade de investimentos em equipamentos – que esbarraria, por exemplo, em limitações de acesso ao crédito e do alto custo de capital.

O projeto-piloto Indústria+Produtiva foi implementado entre setembro de 2014 e março 2015, com as seguintes características:

• Foco metodológico: manufatura enxuta (lean manufacturing)

• Público-alvo: 18 empresas de médio porte, com faturamento entre R$ 3,6 milhões e R$ 20 milhões.

• Prazo de execução por empresa: 3 meses

• Consultoria tecnológica nas empresas: 120 horas, sendo a maior parte das horas em atendimento no chão de fábrica;

• Setores: alimentos, confecção, calçados, metalmecânico e brinquedos;

• Custo total: R$ 18.000 por empresas (85% CNI e 15% contrapartida da empresa);

• Meta: aumento de 30% na produtividade por processo produtivo trabalhado;

• Valorização do trabalhador ao longo do processo, como forma de gerar engajamento, reduzir resistências à mudança e promover a transferência de conhecimento.

Os resultados do Indústria+Produtiva, ao final do ciclo do projeto-piloto, estão descritos na figura a seguir.

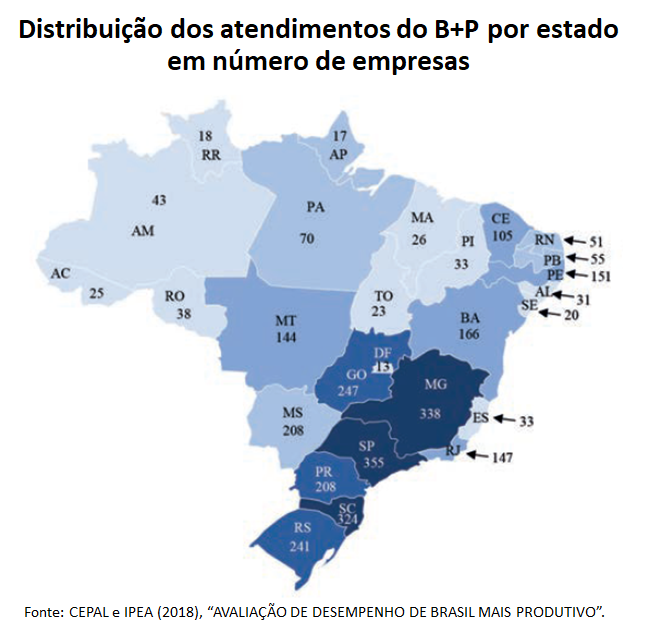

Ganhando escala: o programa Brasil Mais Produtivo

A partir da experiência exitosa do projeto-piloto Indústria+Produtiva, a metodologia foi transferida ao Senai, que desenhou, em parceria com o então MDIC (Ministério da Indústria, Comércio Exterior e Serviços), a expansão do projeto visando atender 3.000 empresas industriais brasileiras. Esse esforço conjunto deu origem, em 2016, ao Programa Brasil Mais Produtivo (B+P).

O B+P atuou com foco em empresas industriais pequenas e médias nos setores de alimentos e bebidas, metalmecânico, móveis e vestuário e calçados e, com um orçamento modesto de R$ 50 milhões, foi uma das mais bem sucedidas experiências recentes de política industrial brasileira, na avaliação de João Emílio Gonçalves.

A ações de consultoria do B+P foram executadas pelo SENAI e o programa foi financiado pela ABDI e pela Apex-Brasil. Adicionalmente, o programa contou com parceria do Sebrae e apoio do BNDES.

Principais características do Brasil Mais Produtivo:

• Execução: entre 2016 e 2018;

• Orçamento total: R$ 50 milhões (R$ 25 milhões do MDIC, ABDI e Apex e R$ 25 milhões de aporte do Senai);

• Consultoria tecnológica nas empresas: 120h;

• Custo por empresa: R$ 18 mil, sendo R$ 15 mil do orçamento do B+P e R$ 3 mil de contrapartida da empresa beneficiada;

• Setores atendidos: alimentos e bebidas, metalmecânico, móveis e vestuário e calçados;

• Atendimento em todos os estados do país.

Em 2018, o Programa Brasil Mais Produtivo foi avaliado pela CEPAL e pelo IPEA, cujas principais conclusões foram sistematizadas na Carta IEDI n. 918 , “A iniciativa Brasil Mais Produtivo: avanços e limitações”, de 12/04/2019. Entre elas, destacam-se:

• É um programa eficiente, pois aumenta a produtividade de empresas a um baixo custo e em um curto espaço de tempo;

• Demonstrou a importância de ações simples ligadas à metodologia de manufatura enxuta para a ampliação da produtividade;

• A manufatura enxuta tem grande potencial de impacto intrafirma.

• Muitas vezes os empresários não conheciam a ferramenta de manufatura enxuta e muitas empresas atendidas jamais haviam recebido um especialista de produção em chão de fábrica;

• Mensurável, monitorável e com metas;

• Os objetivos do programa (intrafirma) foram alcançados e até superados (tabela a seguir), apesar do contexto econômico e político complexo;

• O subsídio oferecido aos beneficiários foi essencial para a adesão ao programa, sobretudo para empresas de menor porte e de menor desenvolvimento relativo;

• Facilidades creditícias oferecidas pelo Senai, para que o empresário pagasse sua contrapartida, ampliaram a possibilidade de adesão de empresas ao programa;

• Apesar do impacto relevante sobre as firmas atendidas, a escala ainda diminuta do programa mitigou o impacto sobre a produtividade agregada da indústria nacional;

• Falta de integração com outras políticas, tanto as de caráter regional como em outros programas de política industrial;

• O B+P contou com a participação de uma “governança complexa” e o comitê estratégico fez poucas reuniões ao longo do processo de implementação da primeira fase do programa.

Em sua versão atualmente em andamento, o programa foi renomeado para “Brasil Mais”, tendo sido ampliados seu escopo, para empresas de todos os setores econômicos, e sua escala, com meta de atendimento de 47 mil empresas entre 2020 e 2022 no caso da indústria. Foi dividido em três fases, uma relacionada a técnicas de manufatura enxuta, como na versão anterior, e duas outras associadas à digitalização (mentoria digital e smart factory).

Os pressupostos do programa se mantiveram, buscando aumentar a produtividade das empresas de forma rápida e com alto impacto a baixo custo. Sua eficácia, porém, vem se mantendo muito aquém do esperado. No caso da indústria, apenas 1.776 atendimentos foram realizados até o início de novembro de 2022, isto é, algo como somente 3,8% da meta prevista.

Na fase de mentoria digital, apenas 3 atendimentos foram feitos até início de novembro de 2022, todos no estado do Espírito Santo, segundo levantamento do SENAI. Alguns dos motivos da baixa adesão tem sido o valor da contrapartida de ao menos R$ 7 mil, considerado alto pelas empresas, e a necessidade de aquisição de equipamentos e licenças, decorrente de um modelo de negócio mais complexo.

De modo geral, a CNI e o SENAI apontam problemas como: falta de informação dos empresários sobre o programa e seus resultados positivos; pouco engajamento de entidades locais, como prefeituras e sindicatos, comprometem uma maior participação no programa; falta de funding sobretudo para as empresas de menor porte; qualificação insuficiente dos funcionários e/ou resistência das empresas na sua alocação para participar dos treinamentos etc.

Mesmo assim, o Brasil Mais continua registrando ganhos importantes de produtividade para as empresas participantes, tal como sua versão precedente. Segundo levantamento do SENAI, o ganho médio de produtividade é de 69,2%, a redução de movimentação é de 68,9% e das perdas materiais, de 31%. O payback se dá em apenas 1,51 mês, em média.

Recomendações com base na experiência do B+P/B+

A partir da análise dos resultados do World Management Survey, para Gonçalves, é possível concluir que a estratégia do Programa Brasil Mais Produtivo de apoiar empresas de pequeno e médio porte na adoção de técnicas de manufatura enxuta foi acertada por focar na área onde a defasagem em relação aos níveis de gestão das empresas de países desenvolvidos é maior e, portanto, onde se esperaria encontrar as maiores oportunidades de ganho de produtividade.

O curto ciclo do programa também tem, em teoria, segundo Gonçalves, a vantagem de tornar o programa menos dependente de fatores tradicionalmente indisponíveis no Brasil: planejamento de longo prazo e planos plurianuais que sobrevivam aos ciclos eleitorais.

A partir dos resultados obtidos, e com base na avaliação produzida pela CEPAL/IPEA, é possível propor algumas recomendações para a operação de um programa de manufatura enxuta no futuro:

1. Reavaliar a lógica da subvenção

A avaliação da CEPAL/IPEA aponta a subvenção do programa como um item relevante, sobretudo para as empresas de menor porte. Após a realização de 3.000 atendimentos bem sucedidos para a introdução de inovações de processo sem risco tecnológico que trazem resultados positivos para todas as empresas que concluíram os atendimentos, a necessidade (ou ao menos o nível) da subvenção merece ser repensada.

Dadas as características do serviço, uma solução de financiamento deveria oferecer apoio suficiente para a participação de empresas de menor porte. Esse seria um passo relevante, inclusive, para evitar que novas rodadas do programa fiquem sujeitas a avaliações de natureza fiscal.

De fato, o Programa Brasil Mais custou a ser lançado em razão de dificuldades para compatibilizar metas extremamente ambiciosas de aumento do número de empresas atendidas com os recursos disponíveis, exigindo que o programa fosse redesenhado de modo a baixar o custo por empresa como forma de preservar a subvenção, pois havia a premissa de que esta seria indispensável para o seu sucesso.

Este redesenho, contudo, resultou na alteração aspectos relevantes do programa original, segundo Gonçalvez, tais como: redução do número de horas de consultoria, eliminação da semana Kaizen e transferência de parte das atividades que eram desenvolvidas pelo consultor para os trabalhadores da empresa cliente.

2. Criar uma estratégia de sensibilização das empresas

Diante da baixa adesão de empresas industriais ao programa Brasil Mais, que sucedeu ao B+P, uma das medidas propostas foi aumentar o percentual de subvenção, mas é difícil crer que a redução de um custo que já é muito baixo em relação ao retorno esperado seja um determinante relevante para a atração de mais empresas.

O que parece faltar ao programa, na avaliação de João Emílio Gonçalvez, é uma estratégia de mobilização similar ao que ocorreu na década de 1990 com o Programa Brasileiro de Qualidade e Produtividade (PBQP) – lançado no contexto da abertura comercial implementada da época –, coordenada em nível nacional, com o envolvimento do setor privado e explorando resultados já alcançados como efeito demonstração para criar uma “cultura da produtividade” na indústria brasileira.

3. Explorar encadeamentos produtivos a partir de empresas-âncoras

Uma alternativa que merece ser explorada é o envolvimento de empresas-âncora que poderiam atuar mobilizando seus fornecedores para participar do projeto visando ao aumento de produtividade da cadeia produtiva, a exemplo de iniciativas desenvolvidas pelo Korea Productivity Center (KPC), instituição ligada ao Ministério do Comércio, Indústria e Energia da Coreia do Sul, com o objetivo de incrementar a produtividade das pessoas, das empresas e da nação, atuando, principalmente, por meio da oferta de serviços de consultoria. Em 2013, foi autorizada a desenvolver atividades que visem ao lucro como forma de financiar suas despesas.

O foco do KPC evoluiu ao longo do tempo, acompanhando o desenvolvimento da indústria sul coreana e as exigências do mercado e, a partir da década de 2010, incorporou à sua agenda os desafios trazidos pela 4ª Revolução Industrial para empresas e trabalhadores. Atualmente o KPC atua em quatro áreas temáticas centrais: expansão da 4ª Revolução Industrial; aumento da produtividade de pequenas e médias empresas; criação de empregos; e responsabilidade social corporativa.

4. Formar rede de consultores autônomos credenciados

O fomento à formação de uma rede de consultores credenciados na metodologia do programa seria uma forma de aumentar sua capilaridade e capacidade de atendimento do programa e, ao mesmo, reduzir o seu custo fixo, que hoje exige que uma única instituição assuma a responsabilidade pela formação de uma equipe capaz de atender todo o Brasil.

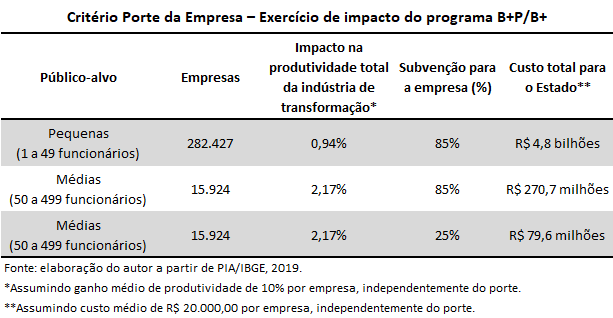

5. Definir estratégia de focalização

A estratégia do B+P, seguido pelo Brasil Mais, foi orientada exclusivamente pelo objetivo de multiplicar o número de empresas atendidas. O foco na quantidade impôs restrições orçamentárias e, até mesmo, de capacidade física de execução, forçando as já mencionadas adaptações metodológicas ao programa.

A evolução do programa deveria ser orientada pela identificação do público-alvo de empresas com maior potencial para, a partir da introdução de técnicas de manufatura enxuta, entregarem o maior impacto possível na produtividade agregada da indústria brasileira.

Em outras palavras, a pergunta que deveria orientar a estratégia de evolução do programa é: se o objetivo é aumentar a produtividade agregada da indústria brasileira e se os recursos para atingir esse objetivo são limitados, qual deve ser o perfil das empresas atendidas?

Um dos critérios que merece ser analisado, na visão de Gonçalves, é o de porte das empresas.

O exercício numérico abaixo realizado pelo autor indica ordens de grandeza para dois caminhos alternativos. Segundo dados do IBGE (2019), o Brasil possui cerca de 300.000 empresas com 1 a 49 funcionários (pequenas) e cerca de 16.000 com 50 a 499 funcionários (médias). Assumindo a hipótese de um programa de produtividade com custo fixo de R$ 20 mil por empresa e que resulte em um aumento médio de produtividade de 10%, a tabela abaixo compara, assumindo hipóteses extremamente simplificadoras (isto é, sem levar em conta especificidades setoriais e regionais, nem efeitos indiretos decorrentes de encadeamentos produtivos), resultados sobre a produtividade agregada de um programa que atendesse 100% das empresas médias com aquelas decorrentes de um que atendesse 100% das empresas pequenas.

A comparação se justifica porque a metodologia do programa faz com que o custo e o prazo de execução do programa seja o mesmo independentemente do porte da empresa, mas os resultados absolutos tendem a ser proporcionais ao seu nível de faturamento.

Como se pode observar na acima, assumindo as premissas acima, o foco em empresas médias poderia gerar um impacto 2,3 vezes maior e, com um percentual de subvenção mais baixo, um custo entre 17 e 60 vezes menor, dependendo do fator de subvenção utilizado.

Este exercício assume que o objetivo de um programa de grande escala focado em manufatura enxuta é gerar o maior impacto possível no nível de produtividade agregada da indústria, no menor prazo possível. Se, contudo, o objetivo do programa incorporar outras metas, como a promoção do desenvolvimento regional, a ênfase do programa em empresas de menor porte, com maior distribuição geográfica pode ser um elemento importante.

6. Promover a integração com outros instrumentos de apoio à competitividade

Conforme sugerido pela avaliação de 2018 da CEPAL/IPEA, poderia ser explorada a integração de um programa de manufatura enxuta com programas complementares, a exemplo daqueles voltados à promoção das exportações, pois a combinação dos dois instrumentos pode potencializar seus resultados.

Uma empresa beneficiada por instrumentos de promoção comercial da ApexBrasil, ao ser apoiada por um programa como B+P, além de se tornar mais competitiva no mercado doméstico, pode ampliar sua participação no mercado exterior. Nesse contexto, empresas exportadoras ou que estejam se preparando para acessar o mercado externo deveriam ser um público prioritário do programa.

Mobilização pela Produtividade

Embora ações focadas na melhoria da gestão da produção possam ser capazes de atender à urgência da aceleração dos ganhos de produtividade no país, como demonstra a experiência bem sucedida do Programa Brasil Mais Produtivo, diferentemente das empresas maiores e mais produtivas, aquelas de menor porte (pequenas e médias) pouco empregam políticas internas de melhoria contínua visando ao aumento da produtividade, como revelou, em 2019, a sondagem da CNI intitulada “Manufatura Enxuta na Indústria de Transformação Brasileira”

Nesse contexto, dispondo de metodologias eficazes e de avaliações de pontos fortes e fracos dos programas B+P ou B+ que permitem aprimorá-los, o desafio, para Gonçalves, é ampliar a sua escala, o que parece depender muito mais de uma ação de mobilização e sensibilização das empresas de pequeno e médio porte do que da busca por fontes para subvencionar a expansão do programa, que não apresenta risco tecnológico e gera retorno no curto prazo.

Assim, João Emilio Gonçalves sugere que seja promovida uma iniciativa que reúna a capacidade de mobilização do PBQP com a metodologia de sucesso do Brasil Mais Produtivo para engajar a indústria brasileira em uma missão pelo aumento da produtividade dentro da fábrica: uma Mobilização da Indústria pela Produtividade.

A Mobilização da Indústria pela Produtividade poderia:

• Promover ações de sensibilização para criar uma cultura da produtividade na indústria e demonstrar para empresários de PMEs que existem oportunidades de aumento da produtividade ao alcance de todos;

• Envolver as empresas líderes, que poderão demonstrar como operam seus programas internos e os ganhos decorrentes destes. A ideia é demonstrar para PMEs os ganhos decorrentes de investimentos em gestão e qualidade;

• Elaborar campanha de divulgação de cases de sucesso setoriais que, empregando soluções simples associadas a técnicas de manufatura enxuta, geraram ganhos de produtividade relevantes. Exemplos setoriais são importantes para gerar efeito demonstração, fazendo com que o empresário enxergue que este tipo de solução se aplica à realidade dele e o motive a correr para não ficar atrás dos seus concorrentes;

• Desenvolver iniciativas de encadeamento produtivo, por meio das quais grandes empresas mobilizarão fornecedores estratégicos de pequeno e médio porte para participarem de programas de aumento da produtividade que gerem benefícios para toda a cadeia produtiva, a exemplo de iniciativas do Korea Productivity Center (ver Seção 6);

• Desenvolver uma metodologia de certificação de consultores autônomos para atendimento à indústria;

• Mobilizar atores públicos (ME, MCTI, BNDES, FINEP, ABDI, APEX) e privados (SEBRAE) para oferecer, de forma integrada e complementar, instrumentos de apoio ao aumento da produtividade que hoje estão dispersos em diversas iniciativas. O BNDES, por exemplo, possui cases bem sucedidos de apoio ao desenvolvimento de fornecedores que poderia ser adaptado a ações para a promoção da produtividade.

Outra linha de ação a ser explorada, segundo Gonçalves, é o estímulo à adoção de tecnologias digitais por empresas de pequeno e médio porte.

O recente estudo ““A difusão das tecnologias da indústria 4.0 em empresas brasileiras”, da CNI, verificou uma relativa falta de urgência para a adoção das tecnologias da Indústria 4.0, pois os ganhos associados à Indústria 4.0 ainda não são vistos como uma prioridade para boa parte das empresas.

Outro estudo da mesma entidade, intitulado “A Indústria 4.0 e a pandemia”, revelou que apenas 34% das empresas atribuíam grau de importância grande ou muito grande ao conceito de indústria 4.0. Ao mesmo tempo, 52% consideravam que estavam atrasadas e 39% afirmavam acompanhar o “ritmo do mercado” para a adoção de tecnologias digitais, que se sabe lento.

O fator que tem se mostrado, de fato, determinante para a realização de projetos de digitalização por PMEs, segundo Gonçalves, é o grau de conhecimento das tecnologias habilitadoras e do potencial que elas têm para gerar ganhos de competitividade alinhados com as estratégias de cada empresa. Um segundo elemento, sempre destacado em pesquisas sobre os entraves aos investimentos em digitalização, é o alto custo e a falta de financiamento.

A observação de projetos de digitalização na indústria brasileira mostra que, em muitos casos, sua implementação envolve investimentos com custo baixo e alto impacto na produtividade. Muitas vezes esses projetos partem da sensorização de máquinas existentes na empresa (smart retrofit) e já contam, para isso, com soluções disponíveis no mercado, inclusive desenvolvidas por startups brasileiras. Adicionalmente, com a criação de linhas BNDES e da FINEP especificamente dedicadas a projetos de digitalização, a falta de financiamento poderá não mais ser um gargalo crítico.

Diante disso, iniciativas de sensibilização e orientação mostram-se fundamentais para estimular PMEs industriais a avançarem na Indústria 4.0. A necessidade de financiamento é um ponto sempre mencionado pelas empresas como entrave para investimentos em digitalização.

Ações de sensibilização devem ter como foco aumentar o conhecimento sobre a Indústria 4.0 e criar um senso de urgência em relação à digitalização. Devem ser direcionadas tanto às lideranças das empresas quanto ao nível gerencial. Tais ações poderiam partir das empresas de maior porte e, também, das associações setoriais às quais elas estão vinculadas.

Ações de orientação, por sua vez, são fundamentais para apoiar as empresas a elaborarem planos de digitalização que apontem, entre as inúmeras tecnológicas disponíveis, aquelas que trarão a maior contribuição para o aumento da competitividade. Isso é necessário porque a dinâmica do investimento em modernização associado à Indústria 4.0 é completamente diferente daquela à qual as empresas estão familiarizadas, que consistia, muitas vezes, na mera aquisição de máquinas mais eficientes.

No contexto Indústria 4.0, argumenta Gonçalves, o investimento inclui a correta identificação de um conjunto de tecnologias (máquinas, sensores, software), ofertadas por fornecedores com os quais a empresa ainda não possui contato, e que terão que ser combinadas por uma empresa integradora, que para muitos também é um ator novo.

Ações de encadeamento produtivo, envolvendo empresas âncoras e seus fornecedores, pode ser outra inciativa para a digitalização. Existem casos bem sucedidos na indústria brasileira, segundo João Emílio Gonçalves, com metodologias desenvolvidas, por exemplo, pela Bosch e pela área de Política Industrial da Confederação Nacional da Indústria.